Colchester Master 2500

Navigationsmenü

- 24.08.2023 Demontagestart

- 27.08.2023 Reinigung + Lackierung

- 17.09.2023 Lackierung, Reinigung + Montagestart

- 07.10.2023 Blechteile + Motormontage

- 31.10.2023 Weitere Blechteile

- 31.10.2023 Schaltschrank + KSS Anlage

- 30.11.2023 Ein paar Kleinigkeiten

- 13.12.2023 KSS Anlage + Schaltschrank

- 28.12.2023 Vorschubgetriebe

- 01.01.2024 Spindelkasten Part 1

- 07.01.2024 Spindelkasten Part 2

- 05.02.2024 Spindelkasten Part 3

- 25.02.2024 Spindelkasten Part 4

- 06.03.2024 Schaltschrank + Verkabelung

- 17.03.2024 Bettschlitten Part 1

- 25.03.2024 Oberschlitten

- 29.03.2024 Bettschlitten Part 2

- 03.04.2023 Schlosskasten Part 1

- 09.04.2024 Schlosskasten Part 2

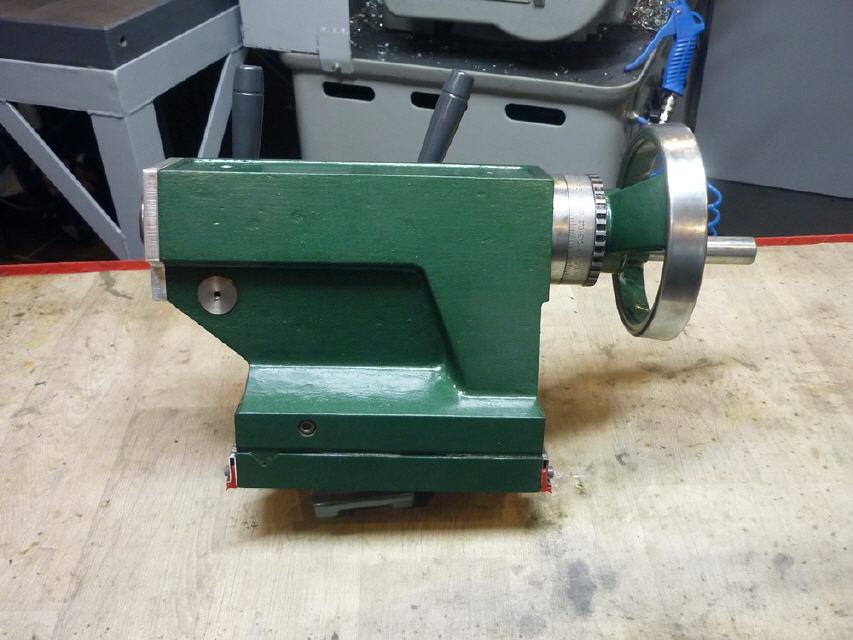

- 20.05.2024 Reitstock und Co

- 09.06.2024 Reitstock + Oberschlitten

- 07.07.2024 Spannfutter

- 08.07.2024 Nacharbeit Querschlitten Part 1

- 21.07.2024 Spannfutter+ Querschlitten Part 2

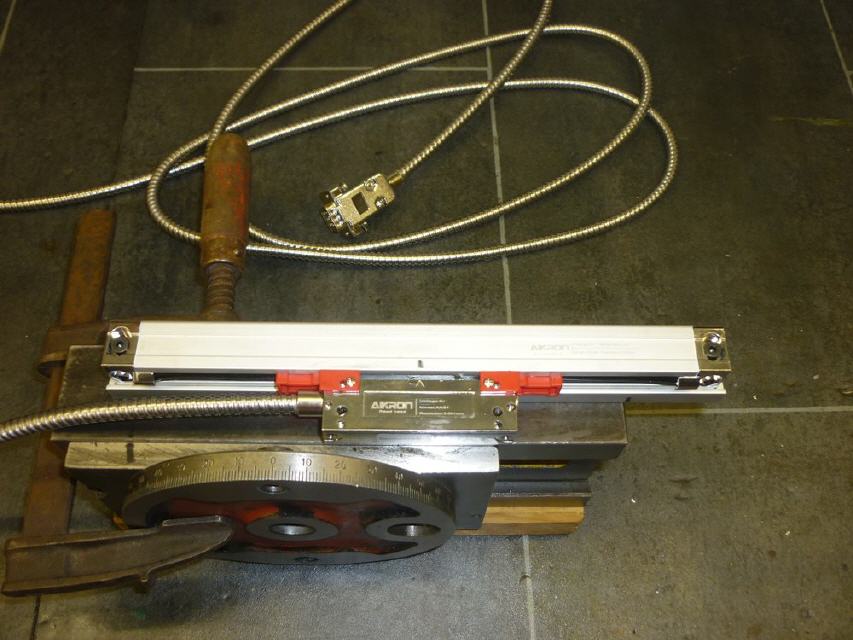

- 05.08.2024 Wegmesssystem Part 1

- 12.08.2024 Wegmesssystem Part 2

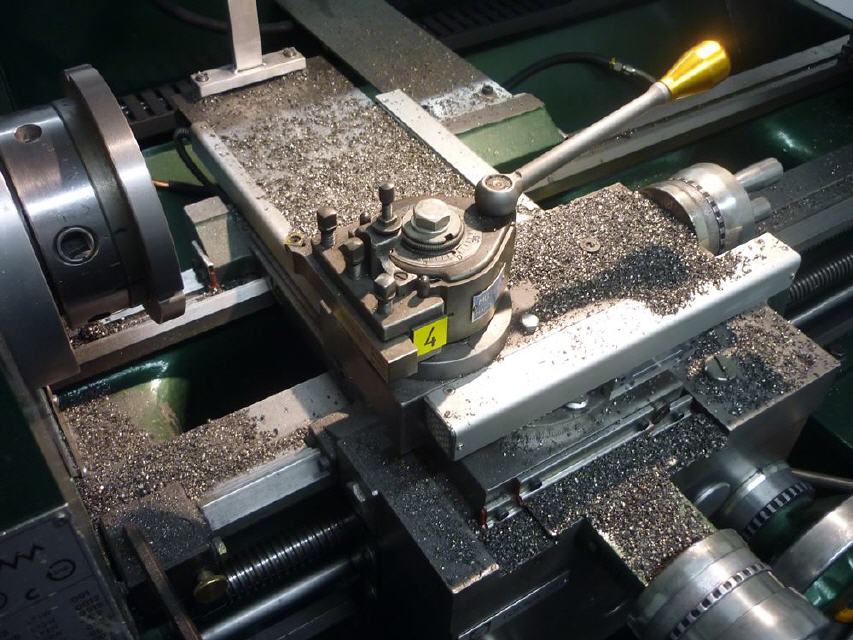

- 25.08.2024 Multifix, Schlosskasten und X-Spindel

- 06.09.2024 Oberschlitten

- 05.01.2025 Digitalanzeige

- 12.01.2025 Kupplung

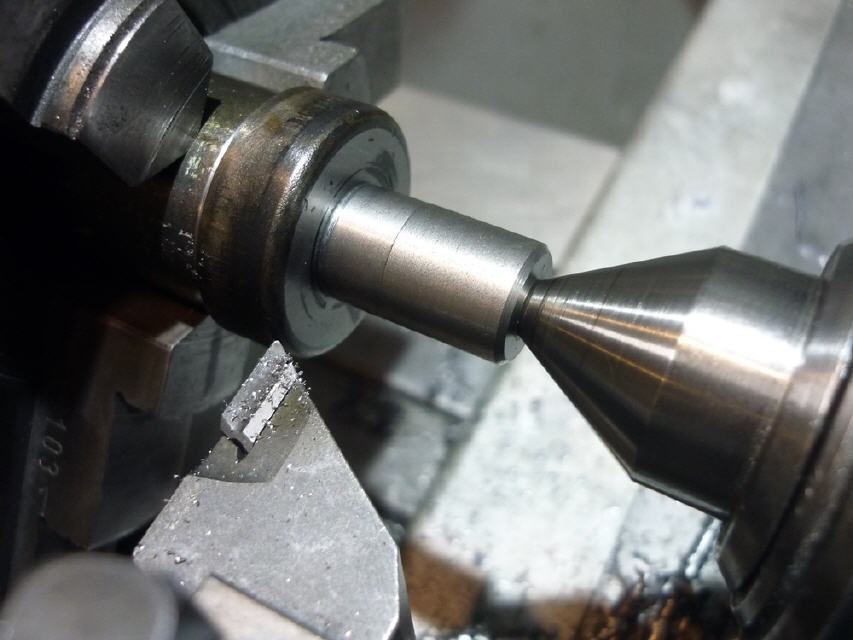

- 26.01.2025 Spindelkonus, Geometrie, Zentrierspitze

- 07.02.2025 Zubehör

- 04.01.26 Zubehör 2

24.08.2023 Demontagestart

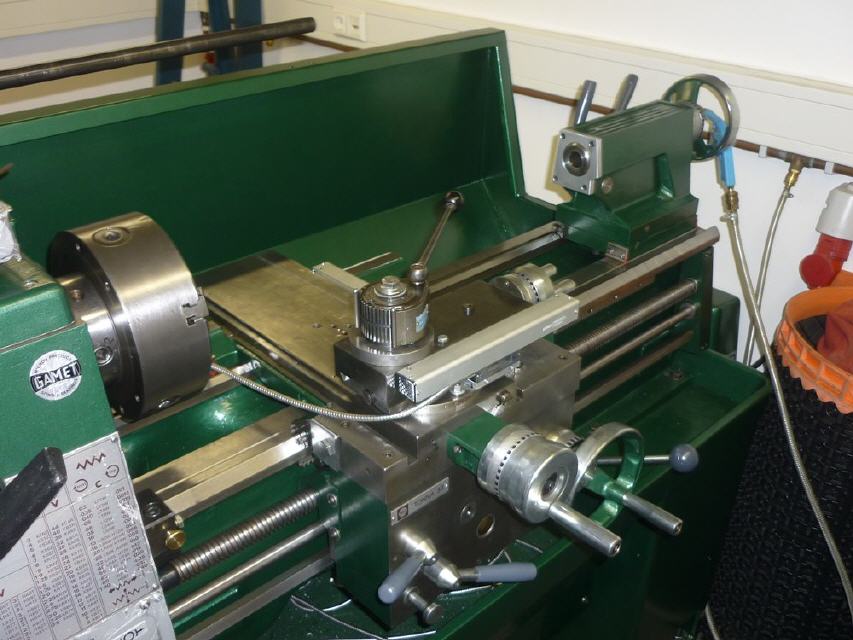

Im September 2022 wurde mir von YouTube dieses Video vom B.B. Machineshop vorgeschlagen. Da ich durch meinen neuen Werkstattraum etwas mehr Platz habe, bereitete mir diese schöne Maschine eine unruhige Nacht. Eigentlich habe ich ja eine gute Drehmaschine, aber die Colchester hat noch so einige Vorteile gegenüber meiner Leinen. Sie ist etwas größer, kräftiger, hat ein echtes mechanisches Getriebe, eine Vorschubgetriebe ohne Wechselräder, das Futter läßt sich leichter und präzieser wechseln. Also nahm ich Kontakt zum Anbieter der Maschine auf. Aaron ist ein sehr netter und angenehmer Mensch. Wir wurden und schnell über Ausstattung und Preis einig. Ebenso wurde von ihm der Speditionstransport zum fairen Preis organisiert. Da ich zu dem Zeitpunkt allerdings mit dem Herrichten der Werkstatt noch nicht fertig war, fand die Maschine erst einmal Platz in meiner Garage. Jetzt war es aber an der höchsten Zeit mit der Demontage und Überholung zu beginnen, da ich der Maschine einen weiteren Winter in der Garage nicht zumüten möchte. Ausserdem möchte ich sie gern benutzen. Geplant sind eine technische Überholung mit einer Neulackierung sowie die Nachrüstung einer 3 Achsen Digitalanzeige. Da ich die Maschine natürlch nicht in einem Stück in den Keller bekomme, wird sie auseinander gebaut. Damit bin ich Anfang dieser Woche gestartet. Die erste Erkenntniss war allerdings ein wenig ernüchternd: Colchster-Maschinen kommen aus England und haben somit leider keine metrischen Schrauben. Leider besitze ich kein zölliges Werkzeug. Nach dem der erste "Schock" verdaut war, habe ich mein Glück einfach mal versucht. Bis auf 2 Inbussschlüsselbits die ich passen umgeschliffen habe bin ich gut mit meinem Werkzeugbestand zurecht gekommen. Zunächst habe ich alle großen Blechteile ( Rückwand, Spänewanne, Wasserleitbleche ) entfernt, dann den Reitstock, den Bettschlitten, Schaltwelle, Zug + Leitspindel, Keilreimen, die Zahnräder des Vorschubgetriebes sowie den Hauptmotor. Danach wurde das Öl der Umlaufschmierung mehr oder weniger elegant abgelassen. Um mit meinem Kran an die schweren Brocken der Maschine gelangen musste allerdinge die Transportpalette unter der Maschine raus. Nicht ganz einfach wenn man die Maschine im ganzen nicht einfach anheben kann, aber bei solchen Herausforderungen bin ich ja sehr kreativ. Mittels 2 hydraulischen Stempelhebern, einem Rangierwagenhebers, diversen Holzklötzen und meiner Säbelsäge ist es mit gelungen die Palette unter der Maschine heraus zuschneiden. In den nächten Schritten wurde dann der Spindelkasten, der Schaltschrank, das Vorschubgetriebe und letztendlich das Bett entfernt. Zwischendurch wurden rechlich Fotos geschossen und Späne der Vergangenheit beseitigt. Ölpumpe und Öltank werden ebenfalls demontiert. Morgen beginnt dann die Reinigung und Lackiervorbereitung.

Video der Maschine vom Anbieter

27.08.2023 Reinigung + Lackierung

In den letzten 3 Urlaubstagen habe ich intensiv an der Colchester gearbeitet. Alle Teile würden auf dem Innenhof gründlichst gereinigt. D.h. zuerst mit einem Spachtel, Schraubendreher, Waschbenzin und Lappen. Dann wurden alle Teile mit einer Abwaschbürste und Entfetter geschruppt und mit dem Hochdrucktreiniger abgedampft. Vorher habe ich mir im Baumarkt noch 2 stabile Malerböcke aus Metall gekauft. Diese würden noch zusätzlich etwas verstärkt, so daß ich auch die schweren Brocken der Maschine mit guten Gewissen drauf ablegen mochte. Beim Reinigen löst sich eine sehr dünne Schicht Farbe ab. Ich sage mal Spraydosenverkaufslackierung. Aber gut, die Maschine ist ca. 40 Jahre alt. Da hat sie vielleicht schon den einen oder anderen Besitzer gehabt. Einige Teile, wie Motor, Spindelkasten, Vorschubgetriebe, Bettschlitten usw. kann ich natürlich nicht nass reinigen. Diese Teile werden später Schritt für Schritt mit Lappen und Waschbenzin gereinigt. Erst einmal möchte ich möchte ich die Teile fertig bekommen, die ich beim Aufbau der Maschine als erstes benötige. Am Samstag nachmittag bin ich mit dem Nassreinigen soweit fertig, daß ich die Maschinenfüsse anschliefen und mit Verdünner reinigen kann. Später am Abend wir die erste Lackschicht mit Rolle und Pinsel aufgetragen. Ich habe mich für meine Lieblingsmaschinenfarbe Hammerite dunkelgrün entscheiden. Damit habe ich gute Erfahrungen gemacht und sie läßt sich auch ganz gut ohne Grundierung verarbeiten. Man könnte natürlich alle Abplatzer noch spachteln und schleifen, aber ich möchte ich diesem Jahr noch fertig werden mit der Maschine. Kopfzerbrechen bereitet mir weiterhin die fehlende Motorbremse. Das eine oder andere findet man zwar bei ebay und Co., aber ich habe auch keine Ahnung, welche technischen Daten so eine Bremse haben muss. Da muss ich mich mal weiter aufschlauen.

17.09.2023 Lackierung, Reinigung + Montagestart

Schwups und schon wieder sind 3 Wochen ins Land gegangen. Ich habe versucht bei der Colchester vorran zukommen, allerdings standen auch einige andere Termin und Verpflichtungen an. So bin ich z.B. mei erstes Mofarennen zusammen mit Lars und Bjarne gefahren. Eine Mordsspaß macht das, muss ich sagen. Ausserdem helfe ich gerade meinem Freund Dietmar bei der "Entrümpelung" der Werkstatt seines leider verstorbenen Vaters . Bei der Colchster habe ich weiter fleisig gerollt und gepinselt und die ersten Technikteile gereinigt. Ebenso habe ich jetzt einen Lieferanten für eine Ersatzbremse aufgetan. Hier warte ich noch auf die Lieferung selbiger. Das neue Digitalanzeigenset von Aikron wurde hingegen schon geliefert. Bei der Aufarbeitung der Komponenten habe ich mich natürlich hauptsächlich um die Teile gekümmert, die ich für den Wiederaufbau auch zuerst benötige. Unter anderem habe ich den Öltank der Umlaufschmierung gründlichst gereinigt und ihn frisch angestrichen. Was ich das so an Dreck rausgespühlt habe ist unglaublich, Späne, Farbe, Schweißdrahlreste, eine Sprungfeder und viel Ölschlamm. Nun überlege ich einen Ölfilter zu installieren. So etwas hat die Maschine bis jetzt nicht. Ideal wäre zwischen Spindelkasten und Öltank, aber da ist kein Platz. Ich muss noch mal ein wenig drüber nachdenken. Mittlerweile befinden sich aber alle großen und schweren Teile an ihren neues Platz und die Maschine ist schon mal grob wieder zusammen. Nun muss ich aber als nächstes mal sehen, daß ich einige Blechteile der Spänewannenhalterung aufarbeite da ich sie benötige um die Wanne des hinteren Maschinenfusses auszurichten.

07.10.2023 Blechteile + Motormontage

Seit meinem letzten Bericht sind schon wieder 3 Wochen ins Land gegangen. Unglaublich, wie die Zeit vergeht. Neben ein paar anderer "Dienstleistungen" unter Freunden, habe ich aber auch an dem Projekt Colcester weiter gearbeitet. Hauptsächlich hatte ich mit enigen verbogenen Blechteilen zu kämpfen. Irgendwie hat die Maschine an der Rückseite mal einen Kontakt mit dem Feind. Vielleicht ein unachtsamer Gabelstaplerfahrer oder ein Transportschaden. 2 Bleche sind arg verbeult. So kann ich es nicht belassen, auch wenn die Funktion noch gegeben ist. Also werden die Bleche mit dem Brenner glühend gemacht und mit verschiedenen Hämmern und Flacheisen bearbeitet. Zusätzlich muss ich noch einige Schnitte mit der Flex vornehmen und wieder verschweißen um "überschüssiges" Material auszugleichen. Perfekt ist das Ergebniss zwar nicht, aber irgendwann muss man sich auch mal zufrieden geben. Am Ende ist es ja nur eine Maschine und kein Kotflügel eines Jaguar E-Type. Alles was so weit fertig ist verbaue ich auch gleich wieder um das Teilechaos weiter zu minimieren. Leider konnte ich eine von 4 speziellen Muttern der Keilriemenspannung nicht wieder finden. Da BSW Gewinde auch nicht mal eben zu erweben. Also habe ich hier auf metrisch umgerüstet. Hier kann ich mich aus dem Teileregal von AMF bedienen. So konnte ich schon mal den Motor wieder an seinen alten Platz montieren. Da die Ölpumpe auch fertig überholt ist, wird diese auch zusammen mit neuen Schäuchen montiert. Eine weitere Reparatur war an der Schutzhaube des Antriebes zu erledigen. Sie ist nicht aus Blech, oder Aluguss sondern aus einer Art Faserverbundmaterial. Es ist recht schwer und Verwindungssteif, jedoch anders als GFK könnte man es mit einem Hammer sicherlich eher leicht zerschlagen. Am ähnlichsten kommt es eigentlich einer Faserzementplatte. Naja, wie auch immer. Es war ein eine unschöne Bruchstelle / Loch an der oberen Sichtkante vorhanden. Diese verschließe ich in dem ich auf der Innenseite ein dünnes Alublech mit Silikon aufklebe und das Loch von aussen mit 2 Schichten Kfz Spachelmasse verschließe. Denke, das sollte funktionieren. Z.Z. bin ich dabei weitere Blechteile zum Lackieren vorzubereiten bevor es dann an die interresanteren Komonenten, wie Spindelkasten, Vorschubgetriebe und Bettschlitten geht.

31.10.2023 weitere Blechteile

Es ist mal wieder höchste Zeit über den Fortschritt am Projekt Colchster zu berichten. Leider ist seit meinem letzten Bericht mein Schwiegervater nach langer Krankheit gestorben. Auch wenn es für alle eine Erlösung war, so ist dsie Stimmung doch getrübt und das Hobby rückt mal für eine gewisse Zeit in den Hintergrund. Nun, was soll man machen. Irgendwie geht das Leben ja weiter. Da meine Frau für ihre anstehende Selbstständigkeit ein Lager benötigt, räume ich "meine" Garage. Die Motorräder kommen in ein angemietetes Winterlager. Allerdings möchte ich die letzte Gelegenheit nutzen und so viele Teile, wie möglich noch in der Garage lackieren, da ich mich sonst in meiner Kellerwerkstatt festwühle. Zunächst müssen einige Teile noch gerichtet und nachgeschweißt werden. Dann wird geschliffen und lackiert. Da meine Frau Steffi z.Z. nicht so viel um die Ohren hat, hilft sie mir dabei hin und wieder mit. Dankeschön dafür! Alles was nach 3 Anstrichen für den Unterbau der Maschine fertig ist, wird auch gleich verbaut. Was bei den großen Blechteilen die eine oder andere Herforderung ist. Hier muss ich mit einigen Tricks arbeiten um die Bohrungen übereinande zu bekommen. Bei der Gelegenheit verlege ich auch schon das Anschlusskabel und die Leitung für die KSS Pumpe. Sieht schon wieder etwas mehr nach Drehmaschine aus.

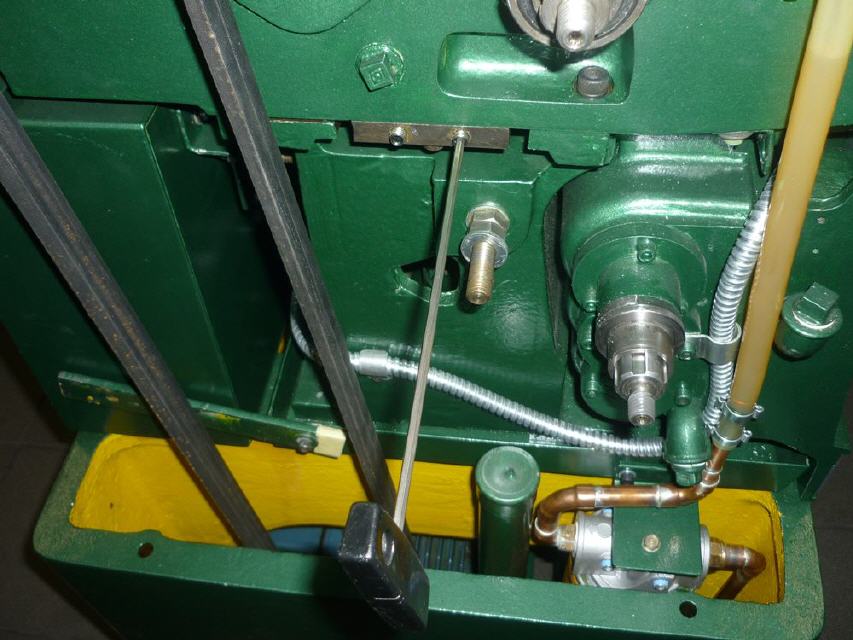

31.10.23 Schaltschrank + KSS Anlage

Widmen wir uns mal dem nächsten Sorgenkind. Dem Schaltschrank. Er hat aus irgendeinem Grund arg gelitten. Der Hauptschalter ist gebrochen bzw. fehlt zum Teil. Die Türschaniere sind völlig verbogen, einige Schütze sitzen nicht mehr richtig auf den völlig verbogenen Hutschienen. Eigentlich ein Wunder, daß sie noch so funktionierte. Da mein Bruder Frank mir beim Neuaufbau behilflich ist, werden alle Komponenten herausgenommen. Das geht auch garnicht anders, da mein neues Hauptschalter um einiges größer ist, als der alte. Tür, Gehäuse, Schaniere und die Hutschienen werden gerichtet. Die Hutschienen montiere ich auf einen seperaten Grundplatte. So gewinne ich mehr Tiefe und man kann ausserhalb des Gehäuses vorverkabeln. Der neue Hauptschalter wird schon mal vorab eingebaut und an die Gehäusetiefe angepasst. Er bekommt eine zusätliche Befestigung an der Aussenseite des Gehäuses. Das schaut schon mal ganz gut aus. Beim Reinigen der Komponentnen, fällt mit auf, daß beim Schütz des Haupmotors die Nasen für die Hutschienenbefestigung herausgebrochen ist. Also bestelle ich ein neues. Nicht ganz so einfach wie gedacht. Die Maschine besitzt keinen separaten 24V Steuerstrom. Nach einiger Suche finde ich ein geeignetes Schütz von Siemens. Im Übrigen sind fast alle Schaltbauteile der Maschine von Klöckner Möller. 1980 hatte Made in Germany wohl noch einen guten Ruf. Der Schaltschrank kommt auch in die "Lackierabteilung". Als nächstes beginne ich mal mit der KSS Versorgung. Leider fehlte sie bei der Maschine komplett, aber zum Glück habe ich da noch was liegen. Bei meiner Leinen hatte ich damals auf eine Mindermengenschmierung umgerüstet. Tank und Pumpe werden aus dem Lager geholt und an die neue Deutsch / Englische Vereinigung angepasst. Den Tank muss ich um 70mm in der Höhe kürzen. Ebenso bekommt er auf dem Deckel eine Umlenkwand für das zurückfließende Wasser. An der Maschine muss ich Sammelrinne ca. 20mm höher neu verbohren. So passt es. Der Tank bekommt einen 1/2" Ablaufstutzen. Ich denke, daß wird mir den Wasserwechsel etwas erleichtern. Ebenso löte ich 2 Stück 15mm Kupferbögen ein. Diese werden später mit einem transparenten Schlauch als Wasserstandsanzeige verbunden. Beim abschließenden Reinigen des Tankes fällt mir leider etwas Lochfraß im Boden auf. Also wird noch mal etwas geschweißt. Zum Schutz bekommt der Tank einen Anstrich mit Tanklack, den ich noch von der Bauer übrig hatte. Ich hoffe, daß Zeuge ist resitent gegenüber KSS. Als nächstes demontiere ich die KSS Pumpe. Allerdings erst nach dem ich sie provisrisch mit 400v versorgt haben. Der Motor läuft. Eigentlich ein Wunder. Die Pumpe müsste von 1962 stammen. Also 61 Jahre alt. Es handelt sich übrigens um eine Brinkmann Pumpe. Ich will ja nicht schon wieder zu Nationalstolz rüber kommen, aber das ist einfach noch Qualtät. Das Schaufelrad ist aus Bronze, die Motorlager sind von FAG. Bis auf die Motorisolierung ist an dem Teil alles aus Metall. Ich zitiere hier gern mal den älteren Herren von der Harzer Bikerschmiede. "Was lange hält, rettet die Welt".

30.11.2023 Ein paar Kleinigkeiten

Da sich meine Frau Steffi eine Fima übernimmt und das Lager dazu in unsere Garage einzieht, war ich in den letzten Wochen intensiv damit beschäftigt selbige zu renovieren und umzubauen. Zu allem Glück habe ich seit einer Woche heftige Schmerzen im rechten Bein. Vermutlich wohl wieder ein Bandscheibenvorfall. Naja, jammern nützt ja nichts. Versuchen wir das beste draus zu machen. Viel habe ich der Colchester in der letzten Zeit nicht wirklich geschafft. aber für einen kleinen Bericht reicht es. ;) Die KSS Pumpe ist wieder zusammen. Dort wo die Motorwelle in das Pumpengehäuse geht habe ich eine Bronzebuchse eingesetzt. Ich bin mir nicht wirklich sicher ob sie da hin gehört, aber die Bohrung im Gehäuse ist auf ein glattes Mass bearbeitet. Ohne eine Abstützung müßte die lange dünne Welle die Auslenkkraft des Schaufelrades aushalten. Das kann nicht so gut sein. Schauen wir mal ob die Pumpe so funktioniert. Nun fehlt hier nur noch der Anstrich im üblichen grün. Ansonsten habe ich die Schaltwelle, die Zug und die Leitspindel gründlich geputzt und entrostet, sowie kleine Macken egalisiert. Zum Reinigen des Gewindes der Leitspindel eigneten sich in Waschbenzin und Ballistolöl getränkte Baumwollschnürsenkel am besten. Trotz allem eine zeitaufwändige Angelegen. Aber Spaß hat es trotzdem gebracht. Drückt mir mal bitte alle die Daumen, daß mein Rücken schnell wieder besser wird. Ich möchte die Maschine so schnell wie möglichg zum Laufen bekommen und ein schönes vorher / nachher Video hochladen.

13.12.2023 KSS Anlage + Schaltschrank

Auch wenn ich z.Z. durch einen Bandscheibenvorfall arg eingeschränkt bin, versuche ich trotzdem ein bißchen was in der Werkstatt zu machen. Ich bin "leider" nicht für die Couch geboren. In kleinen "Dosen" und mit Pausen geht es schon. Nach dem alle Teile der KSS Anlage angestrichen sind, wird diese nun zusammengebaut. Da ich das Typenschild etwas unsanft entfernen musste wird es nun mit Silikon aufgeklebt und die Kerbstifte nur zur Deko eingeschlagen. Fällt eigentlich kaum auf. Ausserdem bekommt der Pumpenmotor einen elektrische Kupplung. Vermutlich alles andere als fachkonform, aber das ist mir egal. Zu Reinigung der Anlage benötige ich einen Möglichkeit die Pumpe einfach abzuklemmen. Am Pumpenausgang wird ein Flexschlauch angeschlossen. Hier ist schon einen schöne Verschraubung an der Pumpe vorhanden. Nun zum KSS Tank. Die Füllstandsanzeige wird montiert und mit 2 Ohrschlellen gesichert. Der Tank bekommt ausserdem einen Kugelhahn um den Wasserwechsel zu erleichtern. Leider passt die Anlage nicht ganz durch den Ausschnitt in dem rechten Maschinenfuss. Hier muss ich mit der Flex ein bißchen was wegschneiden. Das war mit bei der Planung der Anlage schon bewusst. Nun war es an der Zeit mehr Platz zu schaffen. Nebenbei hat es auch noch den großen Vorteil, daß man die Anlage viel einfacher herauszeihen kann. Natürlich ist die Blechabdeckung nun entsprechend zu kurz und muss verlängert werden. In meinem Lager findet sich noch passendes Blech. Aussdem schneide ich noch einen Ausschnitt für den Kugelhahn ins Blech. Die Anlage darf schon mal an ihren Platz. Die Kupplung der Spannungsversorgung wird noch an Kabel angeschlossen. Ich habe allerdings noch die Idee, das rücklaufende Bohrwasser zu filtern. In der Spänewanne befindet sich schon ein feinmaschiges Netz. Darunter befindet sich dieser Wassersammler mit "Rutsche" zum KSS Tank. Für den Sammler fertige ich einen Einsatz an, in den ich später ein Fltervlies legen möchte. So zumindest der Plan. Soviel zunächst zum Thema KSS. Desweiteren habe ich den Schaltschrank schon mal vormontiert und mit eine Mutter an seinem Platz befestigt. Da der Schaltschrank rückseitig mit 3 Gewindestangen und Winkelstücken befestigt + ausgerichtet wird und man da ausgesprochen bescheiden schrauben kann, tut es erstmal die eine Mutter bis alle Komponenten montiert und verkabelt sind. Ich gehe mal schwer davon aus, daß der Elektriker ihn gern auf der Werkbank vormontieren möchte.

28.12.2023 Vorschubgetriebe

Schon der 28.12. Hm 2023 ist bald zu Ende. Kinders wie die Zeit so vergeht. Zum Glück wird mein Bandscheibenproblem langsam aber stetig besser, so daß ich schon deutlich längere Zeit wieder auf den Beinen verbringen kann. An dem neuen "Hobby" meiner Frau Steffi ist weiterhin einiges zu tun, so daß sich die Colchester leider hinten anstellen muss, aber wie bißchen was habe ich wieder erledigen können. Zuletzt habe ich mir das Vorschubgetriebe vorgenommen. Technisch ist es in Ordnung. So hoffe ich zumindest. Aber neben dem Lack gibt es ein paar Dinge zu erledigen. Neues Öl ist selbsverständlich. Also wird das Alte abgelassen. Es kommt auch eineiges an Dreck mit raus. Da man das Getriebe aber nicht mal so eben öffnen kann um es zu reinigen, muss ich mich wohl mit dem Ölwechsel zufrieden geben. Aus irgendeinem Grund wurden an der Maschine 2 Hebel ( 1x Vorschubgetreibe, 1 x Spindelkasten ) gegen selbst angefertigte getauscht. Gut die Hebel sind aus Kunststoff, machen aber einen sehr soliden Eindruck. Hm, naja es ist, wie es ist. Die selbstgebauten Hebel gefielen mir aber nicht wirklich gut. Den Grundkörper behalte ich, da ich zu Hause noch keine Möglichkeit haben Nuten in Bohrungen zu stoßen. Allerdinge wird die Verjüngung ähnlich dem orginal angepasst. Ebenso werden die Rezesse für die Befestigungsschraube und die Abdeckkappe auf gleiche Durchmesser und Tiefe nachgearbeitet. Aus 50er Alu Rundmaterial fertige ich in dem Zug auch 2 Kappen an. Diese muss ich allerdings noch mal nacharbeiten, da ich den den Platz für die Scheibe und den Schraubenkopf nicht bedacht hatte. Aus 10mm Alublech säge ich passende Hebel. Die Länge und Breite fräse ich plan in dem ich einen Fräser in die Spndel meiner Drehmaschine spanne und das Alumaterial in einen Schnellwechselhalter. Oh man, ich benötige eine Fräsmaschine!!! Griff und Grundkörper verbinde ich mit einem 5mm Spannstiff. Meinem Kollege Frank schweißt die beiden Teile allerdinge noch zusammen. Die Stifte dienten so gesehen nur zum ausrichten. Anschließend werden die Nähte noch per Rundfreile und Schmirgel eingeebnet. Die Hebel und das rotorangene Colchesterschild sowie der Schaltgriff des Getriebes werden Grundiert und bekommen 3 Schichten Sprühlack in Antrazit. Zum Schutz der Lackierung schrumpfe ich durchsichtigen Schrumpfschlauch auf die Grifffläche. Sieht zwar nicht so schön aus, ist aber hoffentlich ein guter Schutz für die Lackierung. Bei der Demontage des Antriebzahnrades ist mir ausgefallen, daß es hier ein 3mm Scherstift gibt. Dieser ist auch gebrochen. Einen neuen fertige ich aus eine M6 Schraube an. Zum sichern des Zahnrades wurden 2 Scheiben verwendet. Mein Gefühl und auch die Wartungsanleitung besagt, daß es so nicht gehört. So fertige ich ebenfalls eine neue Scheibe aus 35mm Rundmaterial an. In meiner Schublade finde ich etwas passendes. Leider ist es irgendein hochlegierter Stahl. Ich befürchte schon, daß ich ihn niemals abgestochen bekomme. Mit viel Schneidöl und Gefühl geht es aber zum Glück. Da das Getriebe nun soweit fertig ist, montiere ich es doch gleich mal wieder an der Maschine. Wieder einen kleinen schritt weiter. Als nächstes folgt der Spindelkasten.....

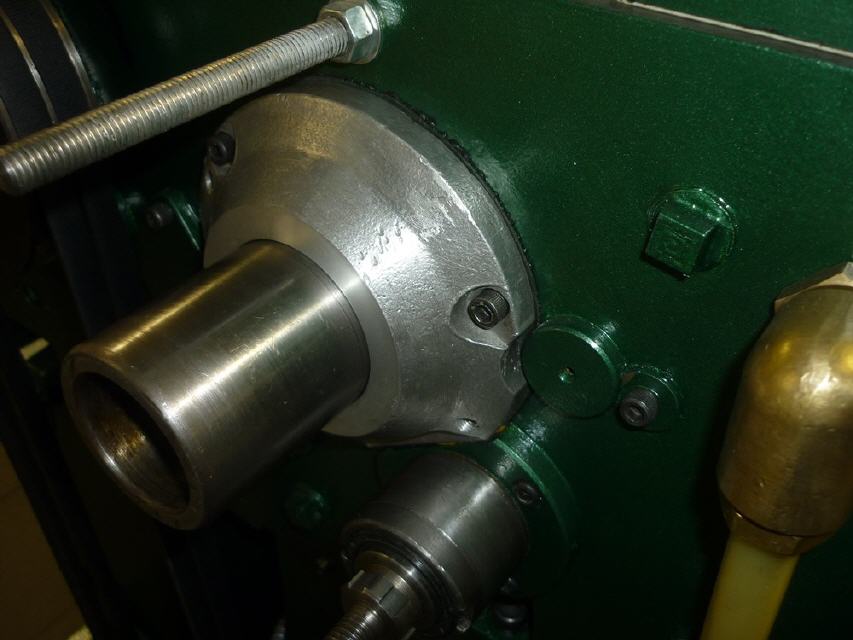

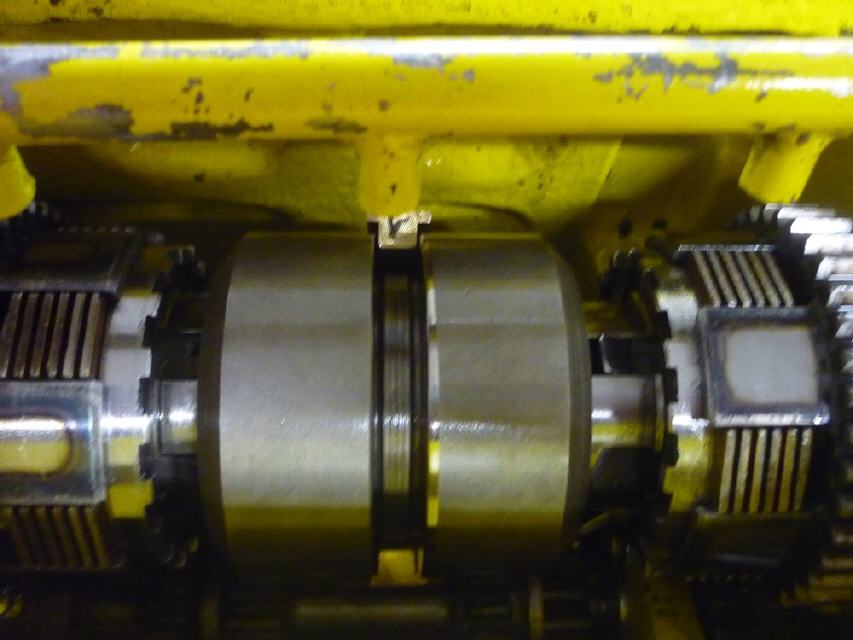

01.01.2024 Spindelkasten Part 1

Wie schon angekündigt widme ich meine Aufmerksamkeit als nächstes den Spindelkasten. Reinigen und lackieren ist klar, aber ich möchte auch alle Simmerringe und alle Standartlager erneuern. Wenn möglich auch die Lamellen der Doppelkupplung. Ausserdem hatte ich beim Reinigen des Öltankes eine kleine Druckfeder gefunden. Diese muss auch dem Spindelkasten kommen. Vielleicht schaffe ich es ihren Ursprungsort wiederzufinden. Ebenso mussen die Gewinde des Deckels repariert werden, da sich einige Schrauben nicht mehr festziehen lassen. Zunächst schraube ich aussen alle Schilder, Hebel, die Riemenscheibe und die kleinen Deckel ab. Dann wird der große Deckel, eine Zwischenplatte aus Plastik und die Ölverteilung entfernt. Viele Technik im Kasten und auch viel Ölschlamm. Beim studieren der Getriebefunktion fällt mir auf, das die große Schalttrommel an der hinteren Nut einige Macken hat. Evtl. ein älteter, bereits reparierter Defekt. Dem werde ich aber trotzdem auf den Grund gehen. Der Wellendichtring der Eingangswelle läßt sich sehr einfach wechseln, da er sich in einem seperaten Deckel befindet. Das Lager zu wechseln wird schon schwieriger. An den Wedi. des Vorschubantreibes ran zu kommen geht eigentlich nur wenn man die Welle mit samst ihres Lagergehäuses demontiert. Also Ärmel hoch und los. Die Schaltwellen lassen sich relativ einfach ausbauen. Die schmale Nutenscheibe läßt sich leicht entfernen. Schwirig wird es beider dicken Trommel. Egal wie ich sie auch hin und her drehe. Ich bekomme sie einfach nicht raus. Es nützt nicht, die Arbeitsspindel muss auch raus. Naja so habe ich es deutlich einfacher den Kasten von innen zu reinigen und kann die Lager reinigen und inspizieren. Nachdem ich die hintere Spannmutter, die vordere Abdeckung entfernt habe und 3 große Sprengringe aus ihren Nuten gefummelt habe, läßt sich die Welle aus dem Gehäuse klopfen. Vorn hat die Maschine ein mächtiges Kegelrollenlager mit einem Durchmesser von 125mm. Respekt. Um die Vorschubantriebswelle raus zu bekommen muss ich noch 2 andere kleine Hilfswellen ausbauen. Nun läßt sich auch die Schalttrommel herraus winden. Der eine Umlenkpunkt der ersten Schaltgebel wackelt mächtig. Das ist der Hebel der von der Nut mit den Macken gesteuert wird. Um die Ursache des Wackelns zu Untersuchen, müßte ich den Spindelkasten auf den Kopf stellen. Das mache ich später. Erstmal widme ich mich der Kupplungswelle. Sie rauszubekommen ist eigentlich auch einfacher als ich gedacht habe, wenn man erstmal verstanden hat, wie es geht. Beim ausbauen der Fliehkraftbremse, fällt mir auf, daß der Nutenstein, der die Bremstrommel mit der Welle verbindet fehlt. Hm???? Beim Reinigen des Gehäuses finde ich ihn im Grund wieder. Es aber noch fehlt ein Sprengring. Die Feder aus dem Öltank kann ich auch zuordnen. Sie gehört zur hinteren Spindellagerung. Hier fehlt eine Feder. Hätte nicht gedacht, daß mir das so einfach gelingt. Warum das hintere Lager diese Federn hat will sich mir aber nicht so 100% erschließen. Als nächstes bohre ich alle 8 Gewinde der Deckelbefestigung auf Ø6.3mm auf, schneide M6 Heli-Coil Gewinde und setzt Gewindebuchsen ein. Dazu muss ich mir aber erstmal ein Eindrehwerkzeug aus eine M6 Inbussschraube anfertigen. Wenn man so eine 1/4 Zoll BSW Schraube neben eine M6 legt muss man beim den BSW Schrauben zwangsläufig an Holzschrauben denken. Als nächstes werde ich dann wohl mal alles was zum und in den Kasten gehört gründlich reinigen und Aufarbeiten sowie die losen Bolzen auf der Unterseite untersuchen. Ersatzlager, Wedis und Sprengringe bestelle ich bei Ebay. Kupplungslamellen frage ich per Mail bei Wolfbeisz an. Bin gespannt. Wird bestimmt nicht ganz günstig.

07.01.2024 Spindelkasten Part 2.1

Da ich in den letzten Tagen recht intensiv am Spindelkasten gearbeitet hat ist auch einiges an Fotomaterial zusammengekommen. Daher habe ich beschlossen einzelne Unterkapitel mit dem heutigen Datum zu schreiben. Los geht es mit der Kupplung. Am 02.01.24 bekam ich gleich nach dem Frühstück einen Anruf von dem Inhaber der Fa. Wolfbisz. Der sehr freundliche und hilfsbereite Herr Wolfbeisz konnte beim Thema Kupplungslamellen ein ganzes Stück weiterhelfen. Die Kupplungsbeläge sind aus Sintermetal und halten eigentlich eine Ewigkeit. Sie müssen hat nur gewissenhaft eingestellt werden. Ein neuer Satz Beläge kostet übrigens ca. 800€. Also werde ich die Kupplungspakete mal zerlegen und inspizieren. Tatsächlich ist an den Lamellen kein Verschleiß zu erkennen. Mir kommt allerdings die Idee die Lamellen für Vorwärs und denen für Rückwärts zu tauschen. Allerdings hat Konus des "Schliessers" für Vorwärts einige leichte Gebrauchsspuren. Dieser ist allerdings symetrisch. Also werde ich ihn auch anderherum wiedereinbauen. Nebenbei poliere ich die Macken mit dem Dremel glatt. Nach dem alles gereinigt ist baue ich die Pakete wieder zusammen und montiere auch schon mal ein neues Kugellager. Lager Nr.2 ist leider noch nicht geliefert worden. Bye the way. Die Kupplung stammt übrigens von Fa. Ortlinghaus aus Deutschland. Die Kupplung sitzt ja auf der Getriebeeingangswelle, auf welcher auch eine Doppelriemenscheibe montiert ist. Diese entroste ich grundlich und bohre das BSW Gewinde der Welle auf M12 auf, da weder das Gewinde in der Welle noch das Schraube besonders gut aussehen. Ebenso ist die U-Scheibe völlig rund gebogen. Ich habe noch ein paar dicke AMF Scheiben für M12 liegen. Also bietet sich M12 an. Leider muss ich das Sechskant im Sicherungsblech nun von SW14 auf SW19 auffeilen. Das gelingt mir aber ganz zufreidenstellend. Mehr kann ich hier jetzt erstmal nicht tun.

07.01.2024 Spindelkasten Part 2.2

Widmen wir uns mal der Spindel an sich. Leider bekomme ich den Innemrng des vorderen Lagers nicht von der Welle. hier will ich auch kein Risiko eingehen. Es handelt sich um Sonderlager die weit über 1000€ pro Satz kosten. Also bearbeite ich das Gehäuse so gut es irgendwie geht mit Schmirgelscheibe und Schleifvlies. Ein Verschlussbolzen des Camlock Systems geht sehr schwer zu drehen. Leider läßt auch dieses nicht demontieren, da die Sicherungspins in den Bohrungen fest gerostet sind. Eine intensive Behandlung mit WD40 und Öl bingt leider keine Abhilfe. Ausbohren lassen sich die Pins auch nicht da sie gehärtet sind. Am Ende bekomme ich den Verschlussbolzen mit viel Öl und leichten Hammerschlägen von aussen und innen aber wieder akzeptabel gangbar. Zuletzt bearbeite ich noch die Klemmmutter für die Lagereinstellung. Diese sieht echt grausam aus. hier hat ein "Techniker aka Grobschmied" wohl mal die Mutter mit Hammer und Meissel festgezogen oder gelößt. Und das wohl auch nicht nur einmal mit. An eine neue Mutter ist auch nicht zu denken, da nicht metrisch.

Also plane ich sie von beiden seiten leicht nach und feile die Nuten wieder halbwegs eckig. Aussdem bestelle ich einen passenden Hakenschlüssel bei ebay.

07.01.2024 Spindelkasten Part 2.3

Das nächste Songenkind wartet schon auf Reparatur. Ebenso wie die Schalttrommel im Getriebe ist auch der Schalthebel in Mitleidenschaft gezogen worden. Er ist auf Kunststoff und in der Nabe gebrochen. Nach dem Motto. Wenns so nicht schaltet, dann bestimmt mit Gewalt. "Repariert" hat es dann mal einer mit einer Schlauchschelle. Vielleicht waren Bediener und Schlosser Brüder. Man weiß es nicht. So kann das aus alle fälle nicht bleiben. Der Griff soll eine bessere Bruchsicherung bekommen. Rundmaterial habe ich nicht in der entsprechenden Größe, aber 10mm Alublech. Da säge ich mit einer 63mm Lochsäge 2 Scheiben raus, bohre Löcher für die halbrunden Nasen. Den Aussendurchmesser und die Mittelbohrung fertige ich an der guten alten Leinen . Die vordere Scheibe bekommt schon Senkbohrungen für M5 Inbussschrauben. Die M5 Gewinde bohre ich von der vorderen Scheibe ab, nachdem ich sie aufgepresst habe. Da meine Frau Steffi machmal fragt, was ich da so in der Werkstatt mache, zeige ich ihr voll Stolz mein Werk. "Oh toll, sieht aus wie das Glücksrad" Frauen und Technik ;-)

07.01.2024 Spindelkasten Part 2.4

Unter dem Spindelkasten gibt es diese Verstelleinheit mit der man den Kasten parallel zur Führung ausrichten kann. Per Zufall fällt ein Stift beim Umdrehen des Kastens raus. Vorn an der Verrundung hat er eine Macke. Neugierig geworden, drehe ich die Stellschrauben raus. Sie gehen reichlich schwer und sind vorn am Gewindeanfang leicht angefressen. Für meinen Ingenieursverstand sollten hier 2 45 Grad Flächen aufeinander treffen, aber nicht eine Kugel und eine fast stumpfe Schraube. Das geht besser. das Gewinde im Block bohre ich auf M8 auf. Aus 8mm Rundmaterial drehe ich 2 neue Druckstücke. Die Führungsbohrungen reibe ich mit einer 8H7 Reibahle wieder zylindrisch auf. Komisch, bei fast allen Schrauben verwenden die Engländer Zoll. Die Durchmesser der Dreh und Frästeileteile hingegen sind Metrisch. Alle Kugellager sind nach Normreihe. Wedis z.B. mal metrisch, mal in zoll. Nun gut. Sie sind halt etwas anders als "normale" Menschen. Nun benötige ich noch 2 M8x25 Gewindestifte nach DIN914. Ebay kann liefern. 2 Kleinigkeiten kommen noch in diesen Absatz. Ein Aluminumgehäuse entlacke ich und bohre die BSW "M6" Gewinde auf M8 auf, damit ich Abdruckschrauben aus meinem Lager verwenden kann. Die werksseitigen Schrauben fehlten hier. Dann muss ich noch eine Scheibenfeder anfertigen, da ich eine bei der Demontage vermurkst habe. Normal ein Centartikel. Diese hier haben aber Zollabmessungen. Also drehe ich einen passenden Durchmesser und steche ihn 25.4/8=3.2mm breit ab. Säge und Feile bringen ihn in Form. Inselaffen.....

07.01.2024 Spindelkasten Part 2.5

Über 2 Dinge habe ich noch zu berichten. Ich wollte ja alle Wellendichtungen des Spindelkastens austauschen. Dazu gehört natürlich auch die Dichtung des Kupplungswelle. In diesem Fall zwar nur neu O-Ring aber da die Rückseite des Hebels arg ölig ist, ist dieser wohl verschlissen. Also runter mit dem Hebel, alles demontrieren, reinigen, neu einfetten und wieder zusammenbauen. Den O-Ring kann man zum Glück raushebeln. Dabei reißt er durch und zeigt sich gegen über den Ersatz als reichlich abgenutzt. O-Ringe scheinen übrigens metrisch zu sein. Was mir noch so ausfällt. Sehr viele Übergänge an den Drehteilen besitzen keine Fasen. Alles was ich so ausbaue und in meine Drehmaschine passt, bekommt erst einmal kleine Fasen verpasst. So nun zur letzten Angelegenheit für heute. Der wackelige Umlenkbolzen der Schaltung. Zum Glück ist am Gehäuse nichts ausgeschlagen oder gebrochen. Der Bolzen ist an der Unterseite angeflanscht. Es fehlt allerdings eine der 2 Schrauben und die noch vorhandene Schraube ist halb herausgeklappert. Eignetlich eine simple Sache, wenn ich nur BSW Schrauben hätte. O.k. die kann man auch nachkaufen, aber will ich mir eine Schraube bestellen? Nein, ich bohre das 3/16 Gewinde auf M6 auf und drehe bei 2 M6 Inbussschrauben, den Kopf passend zur Senkung. Was mich übrigens ein bißchen stutzig macht. Die Bohrungen im Gehäuse sind Durchgangsbohrungen. Da hier eine Schraube fehlte und das so gut wie im Grund des Gehäuses, müßte eigentlich viel Öl ausgelaufen sein. Wenn ich das Gehäuse von innen sauber habe und die Schaltgabel wieder einbaue, werde ich die Schrauben mit Gewindedichtmittel einsetzen.

05.02.2024 Spindelkasten Part 3

Einige Zeit ist wieder ins Land gegangen und mit der Colchester bin ich ein gutes Stück vorran gekommen. Bevor ich mich weiter dem Spndelkasten gewidnet habe, hatte ich den Vorschlag meines Freundes Georg befolgt und das Vorschubgetriebe mit Diesel gespült. 1.5 Liter fülle ich ins Getriebe und lasse es ca. 10 Minuten per Akkuschrauber im alles möglichen Schaltstufen laufen. Ob der Dreck wirklich raus ist oder nicht weiß man natürlch trotzdem nicht, aber das Diesel hat sich von Hellgelb in Goldbraun verfärbt. Ich denke die Mühe hat sich gelohnt. Das Diesel gieße ich durch ein Baumwolltuch als Filter in den abgedichteten Spindelkasten. Mit verschiedenen Pinseln und Bürsten versuche ich den Dreck am zu lösen. 3 x Lasse ich das Diesel ab und filter es wieder durch Baumwollstoff. Es wird schon einiges an Dreck mitgenommen, aber so richtig sauber ist was anders. Als ich bei genauerer Inspektion entdecke ich einen arg verschlissenen Gleitstein sowie noch 5 weitere Kugellager mit 2RS Abdichtung. Was sollen fettgefüllte Lager in einem Getriebe mit Ölumlaufschmierung. Ob das Getreibe schon mal so weit auseinander war und jemand diese Lager verbaut hat, die er gerade hatte oder ob sich die Engländer was dabei gedacht haben? So recht vorstellen kann ich mit das nicht. Also frage ich meinen Bekannten Ralf. Der hat schon diverse Werkzeugmaschinen überholt. Unter anderem auch einen Colchester Bantam. Er ist der selben Meinung, daß so lche Lager da nicht rein gehören. Also zerlege ich das Getriebe nun doch komplett. Der Innenraum wird gründlch ausgewischt, und alle Bohrungen ausgeblasen. Das sieht schon besser aus. Eine interresante Konstuktion entdecke ich bei der Schmierölversorgung des vorderen Hauptlagers. Hier wird das Öl über einen Schlau zur Gehäusewand gepumpt und fließt dann in eine Tieflochbohrung über eine lange Spiralfeder in das Alugehäuse der Spindelnase. Von dort über das Lager zrück ins Gehäuse. Was die Feder für eine Aufgabe hat leuchtet mir nicht ein, sie ist aber voller Dreck und Fasern. Vielleicht ist filtern ihne Aufgabe. Der eine Gleitstein muss mal furchtbar heiß geworden sein, da der gelbe Lack am Schaltarm braun verfärbt ist. Ich fertige aus Bronze 2 neue an. Da ich an diesem Wochenende viel Zeit habe und nicht auf neue Lager warten mochte kaufe ich welche bei einem Händler in Neumünster. Ein wirkliches Männerparadies und super freundliche, kompetente Mitarbeiter. Da gibt man gern ein paar Euro mehr aus. Die Wellen und Zahnräder werden gereinig und untersucht. Man kann einigen Zahnrädern ihr Alter zwar ansehen, aber im Großen und Ganzen sind sie noch o.k. Ich muss diverse Spuren der Grobschmiedreparatur egalisieren und scharfe Kanten an Wellen und Zahnrädern entfernen. Es wurden sogar Metrische Schrauben mit Gewalt in die Zollgewinde geprügelt. Wo möglich tausche ich auch O-Ringe. 2 Seegerringe fehlen auch. Doch, ich bin schon froh, daß ich alle Wellen rausgenommen habe. Es folgt die Remontage. Bei einigen Wellen ist das ein arges Gefummel, da man die Wellen erst im Gehäuse mit ihren Zahnrädern, Buchsen und Lagern bestücken muss bzw. kann. Besondern bei den Lager in den Zwischenwänden alles andere als einfach. Ich muss mir "Anschläge" aus Flacheisen anfertigen und diese mit Zwingen befestigen um die Lager auf die Sitze zu klopfen. Diverse Seegerringe machen mir das Leben ebenso schwer. Nach gut 10 Stunden und diversen kleinen Wunden an den Händen, ist der Kasten wieder vollständig bestückt. Achja, da ich keine neuen Flachdichtungen besitze, fertige ich mir diese auch selber mit Schere, Zirkel und Locheisen aus Dichtungspapier an. Zusätzlich bekommen die Dichtungen eine dünne Schicht Dirko HT aus der Profipress. Von dieser Dichtungsmass in der Druckkartusche bin ich ist jetzt echt begeistert. Sie scheint im Druckbehälter nicht auszutrocknen. Ich habe die so die Erfahrung gemacht, daß die Papierdichtungen so weniger am Metall verkleben. Das Lagerspiel und die Kupplungen muss ich natürlich noch einstellen, aber das mache ich nach den ersten Probeläufen. Als nöchstes folgt dann die Lackierung.

25.02.2024 Spindelkasten Part 4

Nach dem ich nun schon von einem Leser meiner Seite "angemarnt" wurde, muss ich ja mal wieder ein bißchen in die Tasten hauen. Im letzten Akt um den Spindelkasten geht es um die aüsserlicher Vollendung. Also erstmal das Klebekrepp abmachen. Überschüssige Farbe entfernen und so. Dann werden die 2 Schalthebel, mit dem "Topf" montiert. Leider muss ich meiner "Schiene " auf der inneren Seite des Hebels um 8mm verkleinern da sie sonst mit dem Befestigungsschrauben des Topfes kollidiert. Her und da muss ich mit noch eine passende Distanzscheibe herstellen. Schlussendlich sitzt die Schaltung und funktioniert auch recht geschmeidig. Als nächstes kommt der Deckel dran. Er wiegt gefühlte 20kg. Für die Ablagefläche habe ich eine neue Gummimatte im Riffeldesign auf der Rolle bestellt. Diese gilt es passend zurecht zuschneiden. Die Mechanik zum Ausrichten des Kastens wird montiert. Alle Schilder kommen wieder dran, sowei auch die Riemenscheibe. Übrigens habe ich mit Brünierpaste bestellt und damit auch schon etwas herumexperimentiert. Z.B. an der oberen Riemenscheibe. In meiner Werkstatt ist es zwar recht trocken, aber blanker Stahl fängt dann doch irgendwann an Rost anzusetzen. Die Bremse wird auch schon mal montiert. Leider muss ich den Deckel noch etwas moditizieren, aber dazu dann wenn ich dabei komme. Nun kann der Kasten auch zurück auf die Maschine. Dazu wird er auf meinen keinen Plattenwagen verladen und in den Nebenraum gezogen. Die Montage auf dem Bett geht recht reibungslos von der Hand. In den nächsten Tagen montierte ich die Wechselräder für den Vorschubantrieb sowie die Schaltereinheit vorn am Spindelkasten. Leider bricht mir dabei der völlig ausgehärteter Kabelschlauch, den ich zuvor mühevoll gereinigt und von Sprühlack befreit habe. Also kommt ein neuer dran. Ich habe noch edlen Metallschlauch liegen. Schaut auch netter aus. Selbigen verwende ich auch für das Kabel zur Bremse. Der Hauptmotor bekommt auch wieder ein Kabel. Nun bin ich allerdings mit meinen elektrischen Fähigkeiten am Ende und der Familienelektriker muss beauftragt werden. Hoffentlich hat er Zeit für mich. Die neuen Keilriemen kann ich auch noch aufziehen und die Gewindestangen der Spannvorrchtung passend kürzen. Eigentlich könnte ich jetzt auch die Ölsteigleitung anschließen, aber hier nöchte ich einen Ölfilter zwischen bauen. Dazu brauche ich zunächst einen Halter und muss mir Gedanken um die Anschlüsse am Filtergehäuse machen. Ich hoffe der Filter bremst den Ölfluss nicht zu stark. Eine Kleinigkeit erledige ich noch nebenbei. Leider habe ich für die Maschine keinen Schlüssel für das Camlocksystem mitbekommen. Ich hatte mir zwar schon einem Schlüssel bestellt, aber er ist zu kurz um am Spindelkasten frei zu gehen. Also wird er auf der Drehmaschine in 2 Teile gestochen und mittels eines Stück Rohr verlängert. Leider ist z.Z. keine Wetter für eine Lackierung per Spraydose.

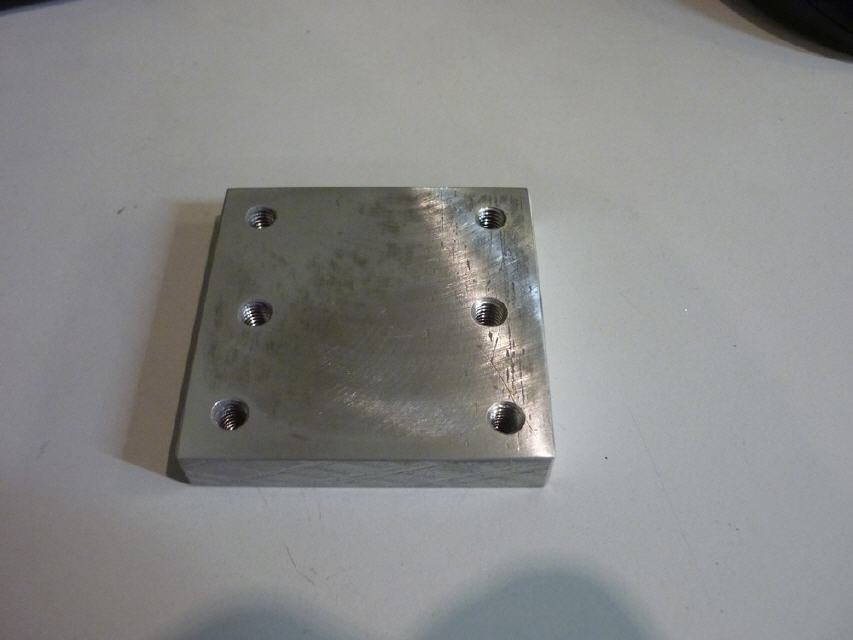

06.03.2024 Schaltschrank + Verkabelung

Diese Woche habe ich recht intensiv an der Colchester weiter machen können, da ich frei habe. Im ersten Schritt habe ich das Vorschubgetriebe mit ca. 1.5 Liter HPL46 befüllt. Danach den Öltank der Spindelschmierung. Hier habe ich aber erstmal nur ca. 2 von 8 Litern eingefüllt, da ich abwarten möchte, ob alles dicht ist. Per Akkuschrauber bringe ich die Ölpumpe in Schwung. So erreiche ich zwar nur ca. die halbe Drehzahl, aber es reicht um Öl durch den neuen Ölfilter in Spindelkasten zu fördern. Zunächst scheint alles dicht zu sein, später entdecke ich einen kleinen See unter dem Maschinenfuss. Engländer halt ;-) Im Bereich der Pumpe und der Leitungen ist alles trocken, allerdings stellt sich heraus, daß ich beim Aufsetzen des Spindelkastens den Rücklaufschlauch vom Öltank abgeruckelt habe. Leider läßt sich dieser Fehler nur beheben in dem ich den Spindelkasten noch einmal abhebe. Schade, aber was solls. Kran holen, Wechselräder wieder ab, Ölleitung ab, 4 Schrauben rausdrehen, Rundschlinge befestigen und hoch das Teil. Der Schlauch wird neu eingesteckt und der Kasten wieder abgelassen. Diesmal achte ich natürlich auf den Schlauch. Vorm am Kasten gibt es ein kleines Blech, das wohl verhindern soll, daß Späne unter den Kasten geraten. Da dieses Blech sehr ungenau gefertig ist und die Steckmontage mich in den Wahnsinn treib, beschließe ich eine passenderes Blech aus VA anzufertigen und es mit 2 Blechschrauben zu befestigen. Am Samstag und am Sonntag ist mein Bruder Frank vor Ort und kümmert sich um die Bestückung und Verkabelung des Schaltschrankes. Den Schaltkasten bestückt er zunächst auf der Werkbank. Am Sonntag wird er an der Maschine montiert. Dabei kann man schon mal das Verzweifeln bekommen, das man hinter dem Schaltkasten 3 "M10" Muttern auf Gewindestangen fummeln muss und nahezu keine Chance hat diese per Gabelschlüssel ferstzuziehen ohne den Kasten in den Montagewinkeln zu verschieben. Diese muss aber recht genau ausgerichtet sitzen, da 2 Nockenschalter an der richtigen Stelle sitzen müssen. Die 3. Herausforderung ist der Kupplungshebel der auch nur recht knapp oberhalb der Kasten Freigang hat. Nach gefühlten 3 Stunden, den Verlängern der Langlöcher und viel Gefluche kann man mit dem Ergebniss leben. Oberhalb des Schaltkasten wird nur das Abdeckblech mit der neuen Doppelsteckdose für eine Lampe und das Messsystem angeschraubt. Für die Montage des Bedienfelds fertige ich eine Adapterplatte aus 10mm Alublech an. Dieses muss ich mangels Fräsmaschine wieder in meiner Drehmaschine aussen planfräsen nach dem ich es per Bandsäge ausgesägt habe. Wenn auch schon ein wenig frühzeitig, montiere ich dann auch schon mal das Bedienfeld. Edel schaut das aus. Ab und zu muss man auch mal so was tun. Zurück zur Fleißarbeit. Wenn auch die neu erworbene elektromagnetische Bremseinheit perfekt zum den Spindelkasten passt, so passt aber die Abdeckung leider nicht. Es fehlen zwar nur ca. 3mm, aber Metall ist halt nicht dehnbar. Also bohre ich per Lochsäge eine Ø70mm Bohrung in den Deckel. Aus einer 80mm Scheibe drehe ich einen Deckel. Das bringt meine kleine Leinen an ihr Limit, da mein Rohmaterial als zusätzliche Herausforderung aus VA ist. Nach vielen, vielen Schnitten und einer mich ständig ärgernder Bohrstange ist der Deckel fertig und wird aufgeschweißt. Leider passt nun der Halter des Futterschutzes nicht mehr. Hier muss ich mit der Drehmaschine eine Ecke von 10x80 wegfräsen. Arme Dehmaschine. als Wiedergutmachung schmiere ich mal die Spindellager per Fettpresse ab. Lange schon nicht mehr gemacht. Ebenso wird die Maschine mal gründlich von den Sänen dieser Aktionen befreit. Weiter geht es nun mit dem Bettschlitten. Ja und der Fertigstellung der Verkabelung.

17.03.2024 Bettschlitten Part 1

Bevor es zum eigentlichen Thema des Absatzes geht, gibt es ein Update zur Elektrik. Mein Bruder hat sich zu meinem Glück wieder etwas Zeit genommen und die Verkabelung abgeschlossen. Einzig die Ansteuerung der Spindelbremse funktioniert noch nicht, weil der Brückengleichrichter, der die 207V Gleichstrom für die Bremsspule liefern soll, sich leider als defekt erwiesen hat. Ersatz würde zwar schnell geliefert , aber auch dieser war ebenso schnell wieder durchgebrannt. Hier hatte wohl einer der Vorbesitzer es schon mit dem falschen Modell versucht und wir haben selbiges Ersatz-Modell dann auch zerstört. Ein passender ist nur aus dem Reich der Mitte bestellt. Manchmal sind es die vermeidlich einfachen Dinge, die zu Herausorderungen werden. So nun aber zum Bettschlitten. Wie erwartet, gibt es hier wirklich viel zu tun und heute auch viele Fotos. Ich beginne damit den Querschlitten abzunehmen. Aaron hatte mir ja schon offenbart, daß hier etwas mit der Keilleiste im Argen ist. Die Leiste ist am dicken Ende zu lang und am dünnen Ende zu kurz. So richtig Erklären kann ich mir das bei besten Willen nicht. Entweder gehört die Leise nicht zur Maschine, oder jemand hat eine neue Leiste an der falschen Seite gekürzt. Die Leisten werden ab Werk in Überlänge zum Anpassen an die Maschine geliefert. Vielleicht hat jemand sie pauschal dünnen Ende auf Länge gekürzt, ohne sie vorher einzupassen. Am dünnen Ende hat dann jemand ein Stück "angeflickt". Wiederrum aber auch nicht genug. Nee, also beim besten Willen. Hier bestelle ich über Fa. Wolfbeisz eine neue Leiste. Mit gut 600€ nicht günstig, aber eine neue selbst anzufertigen, wäre wohl möglich aber extrem Aufwendig. Das Oberteil des Querschlittens wird gündlich gereinigt und alle Macken egalisiert sowie diverse nicht werkseitige Gewindebohrungen verschlossen. Auf der Arbeit vermesse ich die Ebenheit der Gleitflläche. Leider ist sie in der Mitte gut 0.08mm verschlissen und dazu nach mal 0.05mm verdreht. Ein Fall für die Flachschleifmaschine. Die Trapezspindel+Mutter ist zum Glück in einem sehr guten Zustand. Zwar ist eine Stiftbohrung etwas vermurkst, aber das läßt sich wohl mit einem etwas längeren Zylinderstift ausgleichen. Die 2 Axiallager bestelle ich neu, da diese nicht mehr gut aussehen. Die Blechgehäuse der Lager werden gerichtet, geschweißt, leicht übergedreht und anschließend brüniert. Brünieren ist ja meine neue Leidenschaft. So sehen sie wieder richtig gut aus und sind etwas vor Rost geschützt. Das Lagergehäuse bekommt einen neues Anstrich. Bei der Montage fällt mit auf, daß anstelle der 7/16 Mutter eine M12 Mutter verwendet hat. Die Mutter kann man fast draufwerfen. Hier bestelle ich 2 neue Muttern. So kann ich das Lagerspiel auch besser einstellen. Als nächstes mache ich mich über die echt aufwendig konstruierte Handkurbellagerung her. Da hier einige Blindstopfen fehlten, konnte sich jede Menge Dreck und Späne im Innenraum breit machen. Die Kunststoffstopfen ersetze ich durch passend angefertigte Aluminiumstopfen. An der Maschine sind auffällig viele Teile, die man aus Stangenmaterial herstellen könnte aus Guss gemacht. Z.B. die Handräder. Leider ist hier etwas ausgebrochen. Wie auch immer das jemand nun wieder geschafft hat. Ich repariere die Stelle, in dem ich den Rest abplane. Fällt im zusammengebauten Zustand garnicht mehr wirklch auf. Alle Teile die später Kontakt mit Handflächen haben verzinke ich mit meinem Hobbygalvanikkasten. Die Gussteile bekommen eine zusätzlich Kupfergrundeirung. Das Gehäuse wird lackiert, alles wieder zusammengebaut und eingestellt. Mit dem Ergebniss bin ich bin nicht unzufrieden. Im nächsten Schritt knöpfe ich mir den Oberschlitten vor. Ich sage mal, hier hat mal jemand über lange Zeit den Schlitten mittels Futterschlüssel im Winkelpostition geklopft. Man könnte dazu natürlich auch einen Schonhammer benutzen, aber..... Die Maschine wurde wahrlich nicht gut behandelt. So was macht mich immer traurig, aber zum Glück gibt es ja Fräsmaschinen mit dem man die Spuren des Misshadlung in Späne umwendeln kann. Auch beim Oberschlitten wurde bereits an der Keilleiste herumgeschschweißt und 0.3mm Folie zwischengelegt. Naja im Größen und Ganzen ist die Leiste aber noch verwendbar. Die Spindel ist hier im Gegensatz zum Querschlitten primitiv nur in Guss gleitgelagert. Da mit ein paar recht einfachen Modifikationen ein 51102 Axiallager unterzubringen ist, baue ich es entsprechend um. Alle 3 Schlitten der Maschine lassen sich übrigens klemmen. Eine Funktion, die meine Leinen leider nur in Längsrichtung hat. Beim fertigen von Passungen oder bei unterbrochenen Schnitt, eine sehr nützliche Sache. Beim Oberschlitten hat allerdings jemand bei besagter Klemmung mal wieder eine M6 Schraube in ein 1/4" Gewinde gemurkst. Das Resultat könnt ihr in den Fotos bewundern. Final fertige ich noch Ersatz für einen fehlenden bzw. abgebrochenen Handgriff an. Dieser ist nicht drehend, sondern fest montiert. Das macht die Sache etwas einfacher. Fortsetzung folgt....

25.03.2024 Oberschlitten

Ich denke es ist mal wieder an der Zeit ein bißchen was "auf Papier" zu bringen. Naja, eher neue Daten zu erzeugen. Im letzten Bericht war ich ja schon mit Oberschlitten angefangen, also geht es damit auch weiter. Mein Kollege Henning hat mir die zerdengelten Flächen wieder schier gefräst, sowie auch die schon leicht eingelaufende Fläche der Führung nachgeschlichtet. Da die Gegenseite der Führung auch schon gut 0,05mm uneben war, hab ich diese auch nachgefräst. Leider habe ich keinen wirklich gescheiten Schwalbenschwanzfräser gefunden. Aber mit etwas händischer Nacharbeit ist die Oberfläche ganz o.k. Mein Kollege Raffi hat mit derweilen die Führungsfläche des Querschlittens leicht sauber geschliffen. So eine Flachschleifmaschine in Verbindung mit einem erfahrenen Mann an den Bedienhebeln erzeugt natürlich eine brilliante Oberfläche. Ich hoffe sehr, daß hier die Gegenseite der Führung noch eben genug ist. Sonst muss ich mit vielleicht doch einen besseren Fräser beschaffen. Zurück zum Oberschlitten. Da ich an der Seite wo sich die Schraube für die Klemmung befindet später den Glasmassstab befestigen möchte, wird die Klemmung modifiziert. Und zwar nach dem Prinzip der Klemmung des Querschlittens. Hierzu drehe ich einen zur Bohrung passenden Bolzen mit eine stirnseitigen M6 Bohrung. In diesen Bolzen fräse ich in der Firma an unserer alten Deckel FP2 eine Schwalbenschwanzkerbe. Im Oberteil des Oberschlittes bohre ich eine Loch Ø6.5 für eine M6 Schraube. Evtl. muss ich den Schraubenkopf noch versenken, aber das kann ich erst sagen wenn ich den Multifixhalter befestigt habe. Am liebsten wäre mir eine werkzeuglose Knebelschraube. Mal schauen. Die nun überflüssige seitliche Bohrung setze ich mit einem Stopfen zu, damit sich kein Dreck in die Führung kommen kann. Abschließend wird der Schlitten noch mal schön beschliffen und brüniert. Alle Teile die mit der Hand in Berührung kommen verzinke ich wie auch schon bei dem Querschlitten. Dann muss ich noch 2 neue Einstellschrauben für die Keilleiste herstellen. Ich hatte zwar 2 Stück beim Händler angefragt aber bei 31€ pro Schraube, fällt mir die Entscheidung nicht schwer. Ein Gewindeschneideisen kostet auch nur 10€ und das kann ich sowieso immer mal gebrauchen. Im Übrigen klärt mich mein Arbeitskollege Günter nach Sichten einer von mir zur Arbeit mitgebrachten Schraube auf, daß die Maschine sehr warscheinlich keine BSW sondern UNC Schrauben hat. Wieder was dazu gelernt. Beim Zerlegen des Oberschlittens war mit ein 0.25mm starkes Folienband aufgefallen. Ohne dieses ist die Keilleiste auch zu dünn, also laminiere ich es mit Loctite auf die Keilleiste auf. Zum Testen der überarbeiteten Mechanik baue ich den Obenschlitten mal zusammen. Macht schon mal einen ganz guten Eindruck. Ein weiteres Ersatzteil habe ich aber noch angefertigt. Und zwar neue Nutensteine und Stockschrauben für die Befestigung des Oberschlittens auf dem Querschlitten. Hier hatte jemand mal ganz übel improvisiert. Siehe Fotos. So nun kann es dann auch endlich mit dem Bettschlitten weiter gehen.

29.03.2024 Bettschlitten Part 2

Die letzten Tage hatte ich Zeit mich weiter um den Bettschlitten zu kümmern. Zunächst habe ich Bettschlitten und Schlosskasten getrennt. Interessanterweise gibt es hier keine Stifte, die die Ausrichtung und Kraftübertragung der beiden Teile sicherstellen. Nun gut. Ist dann halt so. Den Schlosskasten nehmen ich mir später vor. Zunächst ist der Schlitten dran. Er wird gründlich in meinem Heißreiniger geschrubbt und dann zerlegt. Die Untergriffe sind zum Glück aufgeschraubt. So kann ich sie ggf. nacharbeiten, wenn sich dieKeilleisten nicht mehr ausreichend nachstellen lassen. Erstaunlich wie schnell blanker Guss und warmes Wasser zu Rost führen. Man kann formlich zusehen. Da ich neugierig war, aus welchen Material die Bettabstreifer sind, hebel ich mit dem Cuttermesser unter die "Füllung". Hm???? Kann Gummi so aushärten? Oder war das doch mal Filz? Man kann es nicht mehr bestimmen. Ein weiteres Thema ist die Zentralschmierung. Die Maschine hat am Schlosskasten einen Handpumpe mit der Öl zum Bett- und Querführung gepumpt werden soll. Es kam aber nur noch an einer von 11 Schmierstellen Öl raus. Zunächst entferne ich 3 Madenschrauben die die Kanalbohrungen nach aussen verschlissen und bohre dann mit verschiedenen Bohrern und Schweißdrähten in den Kanälen herum. Viel braune, faserige Masse kommt zum vorscheinen. Mit viel Geduld und Pressluft bekomme ich allen Dreck raus. Eine Schmierstelle zum Zahnrad des Quervorschubs setze ich mit einem Stopfen zu, da ich denke, daß hier zu viel Druck verloren geht, und das Zahnrad genug Öl vom Antriebsrad abbekommt. Am nächsten Tag klemme ich mir den Schlitten unter den Arm und fahre in die Firma, um dem Schlitten auf unser Anreiss und Messmaschine auf Verschleiß zu vermessen. Nach gut 2 Stunden komme ich zu dem Schluss, daß zwar Verschleiß da ist, dieser aber recht gleichmässig statt gefunden hat. Die maximale Differenz meiner Messpunkte liegt bei gut 0,03mm. Das ist o.k. und bedarf keine maschinellen Nacharbeit. Im der Querführung messe ich eine Abweichung von gut 0,05mm. Hier werde ich mir eine Hilfsmittel bauen um dies manuell nachzuschleifen. Dazu aber später. Die Hebelarretierung zum Einkuppeln der Spindel war schon reichlich verschlissen. Hier schweisse ich Material auf und feil die "Nase" wieder in ihre ursprüngliche Form. Ausserdem fehlte bei der Maschine die Klemmung für den Längsschlitten. Warum auch immer jemand sie ausgebaut hat? Die Anleitung verrät mit so ungefähr, wie die aussehen muss. Eine Hebelschraube finde ich noch in meinem Fundus. Allerdings ist das Gewinde zu kurz. Ich steche es ab und bohre ein M8 Gewinde. hier wird einem längere Gewindestange eingeklebt. Eine M10 Madenschraube wird vorn passend umgearbeitet. Aus Rundmaterial drehe ich einen Buchse, da hier ab Werk wohl ein 3/8" oder 7/16" Gewinde verwendet wurde. Aus 10mm Flachmaterial säge, fräse und bohre ich die Klemmplatte. Das Kunstwerk wird auf dem Maschinenbett eingestellt und ausprobiert. Holger ist zufrieden. Bei dieser Gelegenheit lege ich mal Quer und Oberschlitten auf und messe die Höhe zwischen Spindelmitte und dem Oberschlitten aus. Hier muss ich einen Adapter für Multifixsystem herstellen. Ein Stück Gussmaterial bestelle ich bei ebay. Die Maschine hatte im Orginal eine anderes Schnellwechselsystem. Das hatte ich allerdings beim Kauf der Maschine gegen ein paar Futterflansche eingetauscht, da ich gern weiter das Multifix verwenden möchte. Zur späteren Befestigung meines Adapters bohre ich das 5/8" Gewinde aus und Schneide M16 Helicoil Gewinde. Weiter geht es jetzt mit dem Schlosskasten und Nacharbeit der Querführung Ich werde berichten.....

03.04.2023 Schlosskasten Part 1

Bei diesem Kapitel bin ich echt am überlegen, ob ich es so "Schlosskasten Part 1" nennen soll, oder lieber den Schmodder des Grauens. Da die Funktion gegeben war, hatte ich noch kurz überlegt, ob wohl eine Spülung ausreicht, aber nach dem ich per Taschenlampe reingeleuchtet hatte und mit einem Stück Draht den in den Boden ca. 1cm tief eindringen konnte war klar, hier ist es mit einer Spülung nicht getan. Ohne übertreiben zu wollen habe ich bestimmt 250 Gramm Matsch aus dem Kasten herausbefördert. Da fragt man sich schon was hat einer der Vorbesitzer als Schmieröl verwendet? Olivenöl? O.k. die Pumpe fördert den leichteren Teil des Öls nach oben aufs Bett und der schwere Teil sammelt sich unterhalb der Pumpe, aber so viel? Wahnsinn. In Summe bin ich bestimmt 8 Stunden damit beschäftigt gewesen alles zu reinigen. Hier hat sich mein Heissreinigungsgerät mal wieder bezahlt gemacht. Dazu ist eine ganze Rolle Küchenpapier drauf gegangen. Manchmal frage ich mich auch lohnt sich der Aufwand eigentlich, aber wenn man sich die Verarbeitung der Maschine betrachtet, würde ich meinen, daß sie selbst einer hochpreisigen neuen Chinamaschine überlegen ist. Allein im Schlosskasten befinden sich 10 Axialnadellager. So aufwändig baut sicher heute höchstens noch Weiler. Naja am Ende mache ich die Aktion ja nicht nur wegen des Geldes sondern weil es mir echt Freude bereitet dem alten Eisen wieder neue Brillianz zu verleihen. Man lernt auch immer was dabei. Zurück zum Schlosskasten. Nach dem alles gereinigt und inspeziert ist mache ich mich dran alle Teile mit Handkontakt zu verzinken. Dafür brauche ich auch einen ganzen Nachmittag, aber ich finde es schon fein, wenn nicht alles blanke mit der Zeit braun wird. Ach, ganz vergessen. Um das Handrad abzubekommen, muss ich erst einmal einen Sonderschlüssel anfertigen. Was gibt es noch zu berichten. Technisch ist bis auf eine kleine gebrochene Zugfeder alles in Ordnung. An 2 Stellen sind die Simmerringe in die Antriebswelle etwas eingelaufen. Eine Ersatzwelle ist sicherlich sündhaft teuer. Da die Welle hohlgebohrt ist und direkt in 2 Gussbuchsen läuft kommt Auftragschweißen wegen Verzug auch nicht in Frage. Ich werde Simmerrringe mit Staublippe verwenden. Sollte dann trotzdem etwas Öl austreten, schmiert es die Zugspindel. Auch nicht das schlechteste, was passieren kann. Aktuell bin ich gerade noch dabei einige Flächen des Bettschlittens und des Kastens neu anzustreichen. Simmerringe und einige O-Ringe sind bestellt. Werden sicherlich bald geliefert werden. Wenn es denn mal nicht regnen würde, hätte ich auch noch einige Dinge im Garten zu erledigen. Zur Not wartet ja auch noch der Reitstock.....

09.04.2024 Schlosskasten Part 2

Seit meinem letzten Update ist leider nicht ganz so viel an der Colchester passiert, da mein Freund Georg relativ spontan zu Besuch im Norden war um "Material" für eines seiner aktuellen Projekte einzukaufen. Die Gelegenheit hat er dann für einen Besuch in Neumünster genutzt. Ausserdem hat mich der Garten aufgefordert ihm jetzt mehr Aufmerksamkeit zu widmen. Aber ein bißchen was ist schon passiert über das man berichten kann. Da die O- und Simmerringe geliefert wurden bin ich am letzten Freitag Abend angefangen den Schlosskasten wieder zusammenzubauen. Da die Arbeit gut von der Hand ging, verging die Zeit wie im Flug und um 1.00 Uhr Nachts war der Kasten dann fast wieder komplett zusammen. Es fehlt jetzt eigentlich nur noch die oberste Welle, die konnte ich noch nicht wieder einsetzen, da ich hier vergessen hatte den Umschaltknopf für Längs / Planvorschub zu verzinken. Den unteren Deckel konnte ich auch noch nicht wieder anbauen, da ich noch auf Ersatz für eine gebrochene Zugfeder warte. Achso ja, für das oberste Zahnrad hatte ich eine neue Lagerbuchse aus Bronze gedreht, da die orginale Lagerung doch schon ein bißchen zu viel Spiel hatte. Es gehört zwar nicht zum Thema Schlosskasten, aber mein Bruder Frank war am Samstag da und hat den Brückengleichrichter für die Spindelbremse angeschlossen. Somit ist die Elektrik jetzt fertig. Schon mal wichtiger Schritt auf dem Weg zur Zielgeraden. Ein großes Dankeschön, an den besten Bruder der Welt.

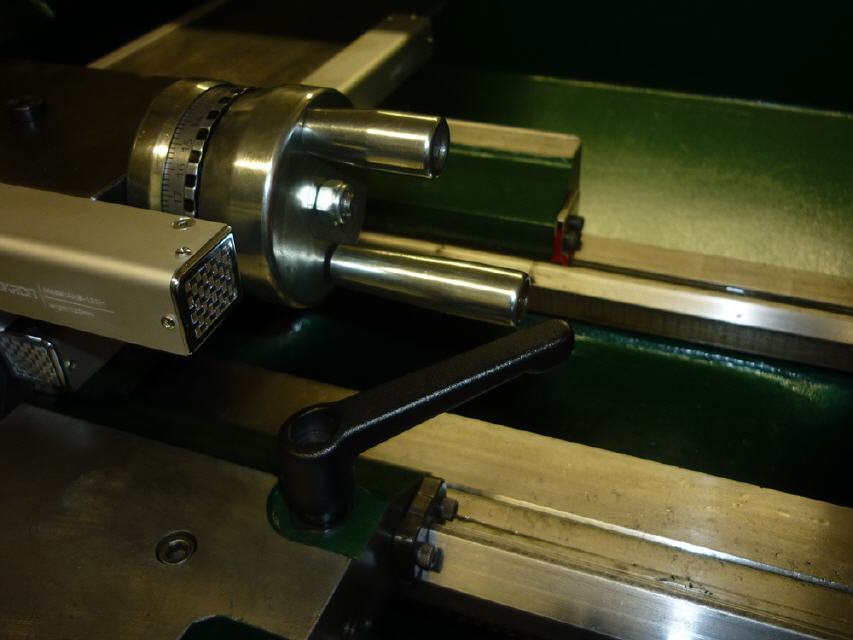

09.04.2024 Reitstock Part 1

Da ich z.Z. am Schlosskasten nicht weiter machen kann, habe ich mir dann mal den Reitstock vorgenommen. Soweit kein allzu komplexes Bauteil, allerdings hat es die Demontage der Pinole echt in sich. Zum Glück hat mal jemand eine handschriftliche Ergänzung in die Anleitung geschrieben. Sonst könnte man schon mal das Verzweifeln bekommen. Aktuell sind alle Teile gereinigt und inspeziert. Der Block der Klemmung ist repariert. Weiter geht es hier mit den üblichen Schritten. Anstreichen, Verzinken, Brünieren und wieder zusammenbauen. Zusätzlich möchte ich noch eine Gehäuse für die Montage eines Abstreifsimmerrings an der Pinole anfertigen. Weiter muss ich auch neue Griffe für das Handrad und die Klemmhebel drehen. Bericht folgt

20.05.2024 Reitstock und Co

Nach langer Zeit mal wieder News zur Colchester. Gefällt mir auch nicht so, aber ich hatte einige andere Sachen auf dem Zettel. Zu einen habe ich für 10 Tage meinen Freunde Dietmar und Andrea auf Kreta besucht. Dann habe ich aus 2 defekten Rasenmähern einen brauchbaren zusammengebaut. Wer mich kennt, weiß das so einen Aktion auch schon mal in eine Generalüberholung enden kann. So wie auch in diesem Fall. Aber wenn es dann fertig und gut geworden ist, vergisst man ja auch schnell die Zeit und die Mühe dabei drauf gegangen sind. Als nächstes wird auch noch unsere Auffahrt neu gepflastert. Da muss ich hier oder da auch noch eine bißchen zuarbeiten. So nun aber zurück zur Colchester. Nach dem Ersatz für eine gebrochene Feder geliefert wurde und ich den vergessenen Knopf der Vorschubumschaltung nachverzinkt habe, konnte ich den Schlosskasten fertig zusammenbauen. Die nächste Sache, war die geometrische Überholung der Querführung. Hierzu hatte ich mir ein gehärtetes Parallelstück mit einer 50 Grad Schräge gefräst. Schwalbenschwanzführungen haben nach DIN 45 oder 60 Grad. Auf der Insel jenseits des Ärmalkanals schein das nicht zu gelten. Colchester verwendet 50 Grad für die Führungen. Das ist mir aber auch erst aufgefallen, nach dem ich 45 Grad gefräst hatte. Grrr. Auf das Parellelstück klebe ich mit Teppischklebeband streifen 240er Schmirgelleinen auf. Die Ebenheit messe ich auf meiner Messplatte mit dem digitalen Höhenreißer und einer 10mm Stahlkugel in der Führung. Anfangs verwende ich Zylinderstifte, aber mit der Kugel geht es doch einfacher. Fragt mich aber nicht, wie oft ich hinter der, durch die Werkstatt hüpfenden Kugel hinterhergelaufen bin. Mit dem "Schleifklotz" arbeite ich die Führung so lange noch bis sie auf ca. 0,01-0,02mm eben ist. Dann drehe ich die Führung um, richte den Schlitten nach der bereits fertigen Führung aus und wiederhole die Schleifarbeit. Danach wird die Oberseite der Führung nachgeschliffen. Klingt ganz einfach, dauert aber in Summe bestimmt 4-5 Stunden. Danach packe ich mal die neue erstandene Keilleiste aus und vermesse diese in der Führung. Zunächst muss ich sie aber mit einer Feile auf beiden Seiten anfasen, da sie sonst in der "Ecke" das Schwalbenschwanzes nicht frei geht. Das Messergebniss begeistert mich nicht zu 100%, aber bevor ich hier die Führung nachschleife, werde ich es mal im montierten Zustand auf Spiel prüfen. Das kann jetzt aber nicht, weil die Farbe des Bettschlittens noch nicht trocken ist. Ich hatte eine Stelle bzw. Ecke vergessen anzumalen. Zwischendurch hatte ich auch schon mal den Reitstock zerlegt, gereinigt und angeschliffen. Die Demontage der Pinole ist echt voll tricky. Ohne handschiftlichen Tipp in der Anleitung würde man hier schlicht verzweifeln. Bei einem Video von Curtis vom CEE zum Thema Reitstock fällt mir ein Dichtring an seiner Drehmaschine auf, der die Pinolenführung vor Schmutz schützt auf. So was möchte ich an meiner Maschine auch ergänzen, da sich an meine Leinen Drehmaschine tatsächlich schon mal die Pinole festgefressen hat. Also beschaffe ich einen passenden Simmerring und fertige aus einer 10mm Alupatte eine Gehäuse an. Der Reitstock bekommt 4 Bohrungen mit M5 Gewinde. Sieht chic aus uns sollte seinen Sinn erfüllen. Nebenbei streiche ich noch die Teile des Reitstockes und eineige vergessene Kleinteile neu an. So langsam nähert sich die Überholung dem Ende. Als nächstes müssen dann mal die Glasmassstäbe montiert werden. Hier brauche ich auch wieder eineige Abdeckungen. Das wird noch mal ein bißchen mehr Arbeit.

09.06.2024 Reitstock + Oberschlitten

Da, ich Z.Z. eine neue Auffahrt baue, ist mal wieder zu wenig Zeit für die Drehmaschine übrig. Oh, man. Ich habe aber auch immer irgendwelche Ausreden. Aber wie üblich war ich den einen oder anderen Tag doch in der Werkstatt in Gange. Für den Schlosskasten fehlte immer noch eine Abdeckkappe. Das Orginal aus Kunststoff, das eingerissen und reichlich verhunzt. Also drehe ich eine neue Kappe aus Alu. Nichts allzu kompliziertes. Am Haltezapfen säge ich ein paar Schlitze, damit sie sich leichter montieren läßt. Für den Reitstock fehlten noch 2 Griffe für die Klemmhebel. Einer war zwar noch vorhanden, aber sah schon reichlich mitgenommen aus. Also wird weiter gedreht, gebohrt und lackiert. Somit ist der Reitstock komplett und kann wieder zusammengebaut werden. Das ist ansich recht schnell erledigt. Etwas mehr gefummel ist es neue Gummiabstreifer für die Bettbahn herzustellen. Bei den Flachführungen entscheide ich mich für eine etwas modernere Technik. Das Material dafür stellt mir mein Kollege Henning zur Verfügung. Ich überlege noch einige Zeit, komme aber zu dem Schluss, das man aus dem Material keine Abstreifer für die Prismenführungen bauen kann. Hier schneide ich neue Einlagen aus 5mm Gummimaterial. Als Boni bekommt der Reitstock auch an der Rückseite Abstreifer. Da können beim bohren oder drehen ebenfalls Späne auf dem Bett landen. Ausserdem macht es mir einfach Freude Dinge zu verbessern. Dazu muss ich allerdings ein zusätzliches Aufnahmegehäuse aus 1mm VA Blech anfertigen. In dem Zuge baue ich auch die Abstreifer für den Bettschlitten. Was man hat, das hat man!

So kommen wir mal zu dem großen Elend. Ich muss ja noch die neue Keilleiste für den Querschitten anpassen. Die neue Leiste ist ca. 90mm länger als benötigt. Das Positive an der Sache. Die Leiste passt, nach dem ich die scharfen Kanten mit eine Feile etwas angefast habe. Es ist beidseitig in der Länge Aufmass vorhanden. Jetzt das das Negative. Der Schlitten sitzt vorn spielfrei, hat aber hinten ca. 0,14mm Lose. Eine logische Erklärung gibt es dafür nicht. Entweder hat Colchester die Leiste falsch angefertigt, der Winkel wurde geändert oder mein Führung ist mächtig verschlissen. Wie dem auch sei, ich muss das beste draus machen. Die Leiste nachzufräsen wäre zwar am wenigsten aufwändig, aber bei dem dünnen trapetzförmigen Profil äusserst schwierig. Da ich den Fehler auch eher in der Führung vermute, beschliesse ich diese nachzufräsen. Im Fräsershop entdecke ich tatsächlich einen 50 Grad Schwalbenschwanzfräser. Mit 108€ nicht günstig, aber auch nicht unmöglich teuer. Er wir geordert. Also werde ich wohl mal einen freie Schicht in meiner Fima verbringen und alle Flächen der Führung passend nachschlichten. Das wirft mich zwar ein wenig zurück, aber dafür muss ich nachher nicht mit Kompromissen leben.

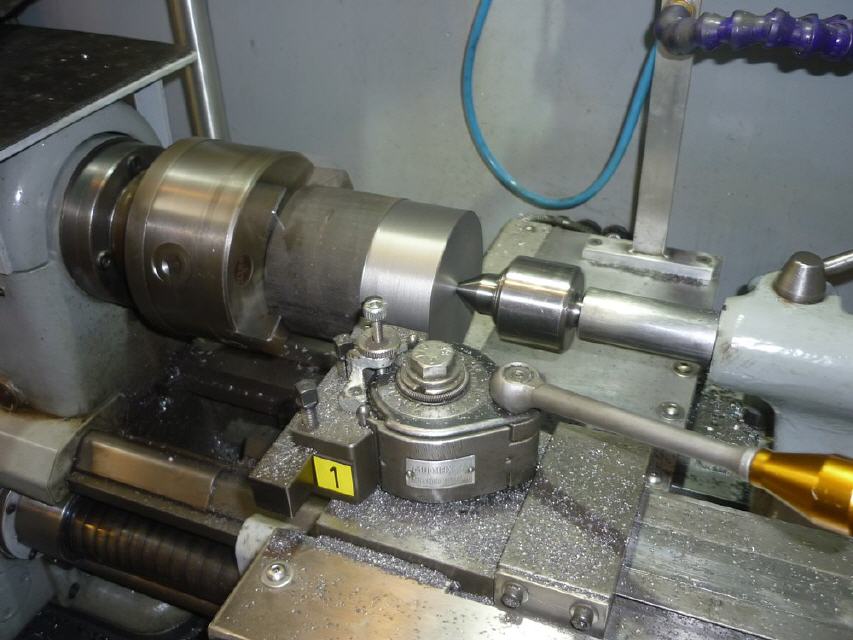

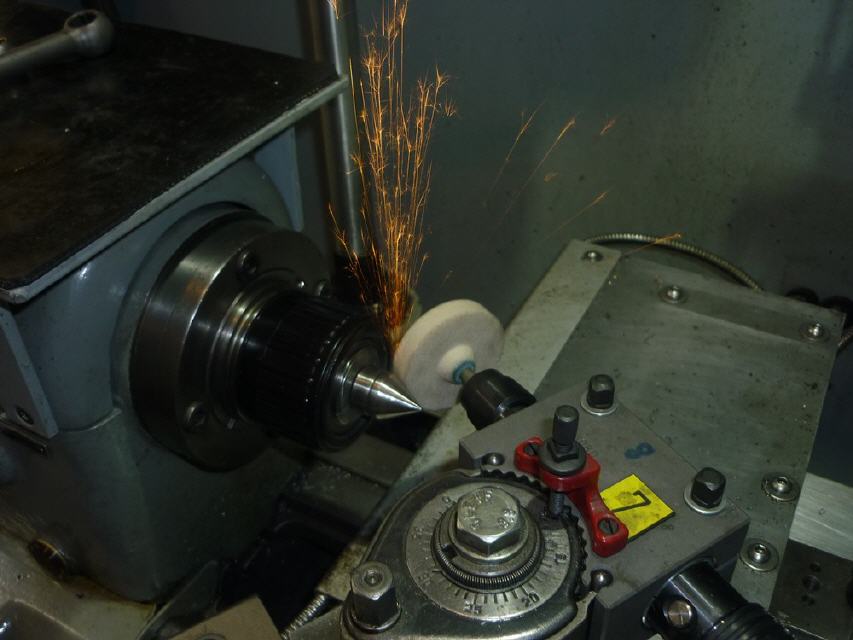

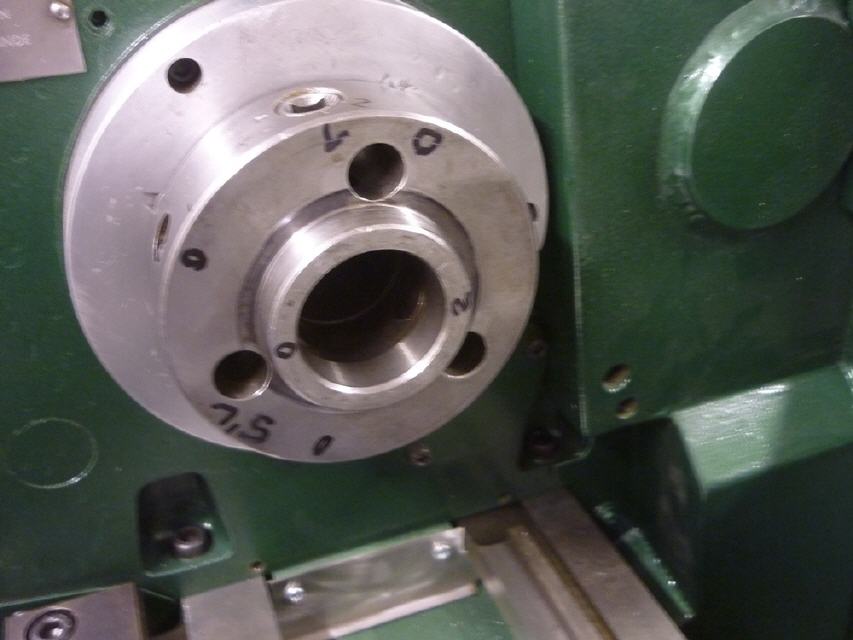

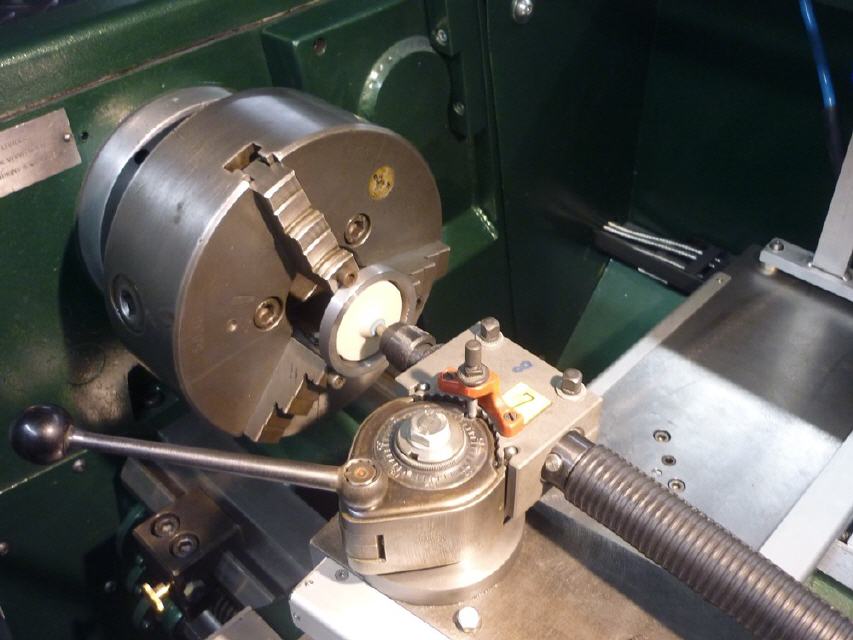

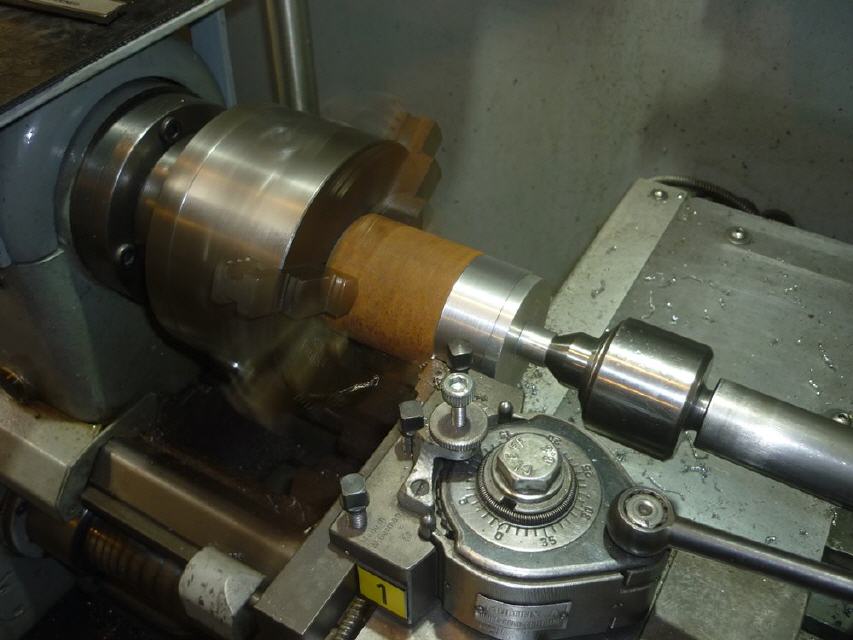

07.07.2024 Spannfutter

Da ich z.Z. an der Maschine nicht so richtig weiter arbeiten kann, Erklärung folgt im nächsten Eintrag, kümmere ich mich mal um die 2 Spannfutter, die mit zur Maschine gehörten, bzw. beim Kauf dabei waren. Ein 200er Dreibackenfutter von Röhm, welches ab Werk mit der Maschine verkauft wurde, sowie ein 160er Vierbackenfutter unbekannten Herstellers. Als drittes hatte ich mir für meine Leinen mal eine 4 Backen Planscheibe gekauft, die ich dort aber nie eingesetzt hatte, weil mit ein Aufnahmeflansch fehlte. Sie wäre auch eh zu groß für die kleine Maschine gewesen. Für das 200er Futter fehlten allerdings die Drehbacken, diese konnte ich allerdings für knapp 200€ nachkaufen. Qualität hat leider ihren Preis. Die Futter werden nach und nach zerlegt, entrostet, gereinigt und mit frischem Fett wieder zusammengesetzt. Bei dem 160er Vierbackenfutter fehlen der Satz Bohrbacken. Hier habe ich nur 1 Satz Drehbacken. Es passen allerdings die Backen des Röhmfutters, aber bevor ich mit der Maschine nicht richtig gearbeitet habe, werde ich erstmal kein weiteres Geld in Backen investieren. Nach dem alle 3 Futter soweit einsatzbereit sind, mache ich mit mal Gedanken um einen Aufnahmeflansch für die Planscheibe. Die Colchester hat einer Camlock D1-4" Spindelnase. Von dieser fertige ich mir im ersten Schritt eine Dummykopie an. So zusagen ein Kegelmessdorn. Dann schruppe ich aus einem Rundmaterial D125x60 den Futterflansch. Bei D125 ist meine kleine Leinen aber wirklich weit über den Limit. Mehr als 0,5mm Schnitttiefe schafft sie auf Grund der Stabilität des Spindelkastens einfach nicht. Aber nach gut 3-4 Stunden habe ich das Material soweit vorgedreht, daß ich jetzt mit dem Ausnahmekegel beginnen könnte. Dazu aber später..... Erstmal muss ich mal die ganzen Späne aus der Werkstatt schaffen und die Maschine wieder "ausgraben". Da ich ja nicht tagesaktuell berichte, hier eine kleine Ergänzung: Heute habe ich noch den Ø60H7 und den Kurzkegel gedreht, so das jetzt die Bohrbearbeitung und Fräsbearbeitung folgen kann.

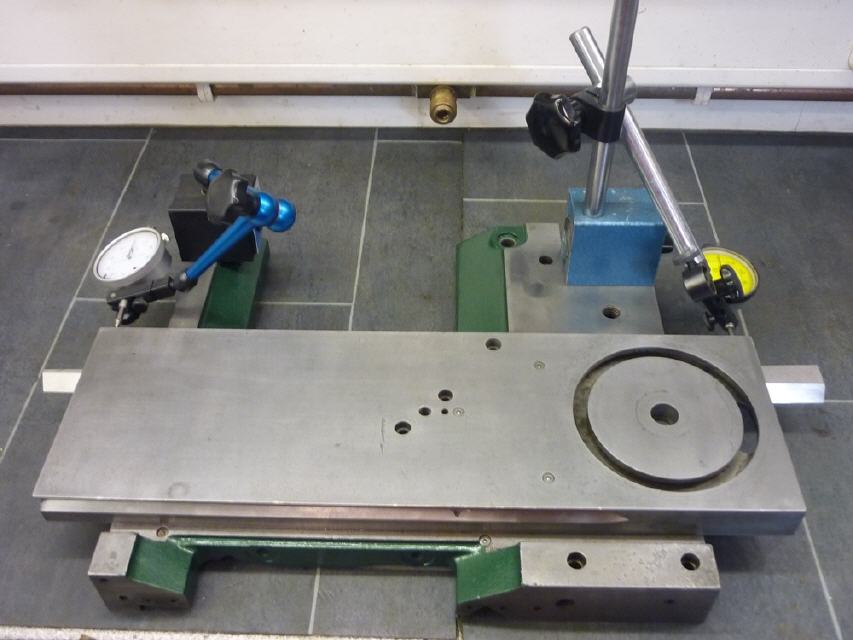

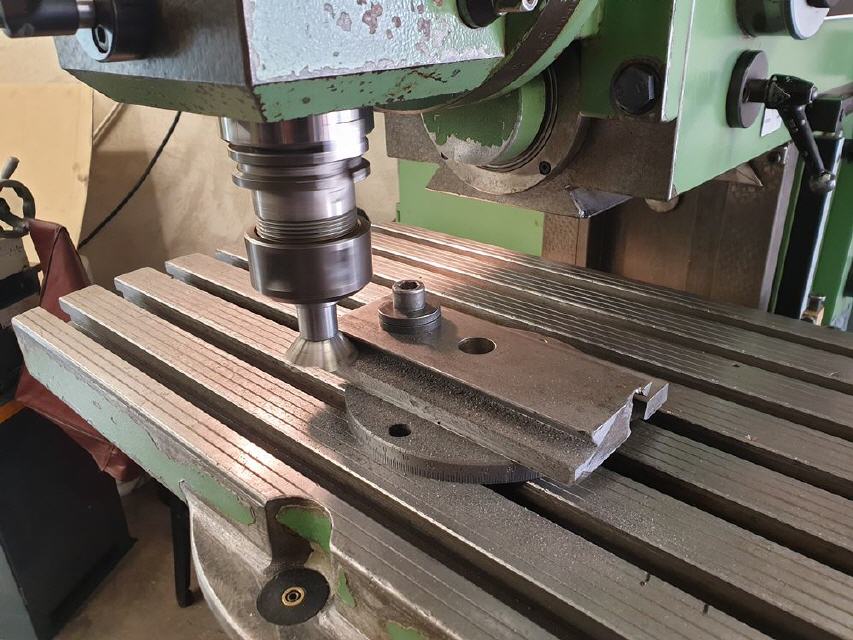

08.07.2024 Nacharbeit Querschlitten Part 1

Am letzten Samstag habe ich mich recht früh auf die Reise zu meinem Freund Lars nach Bleckede. Wir wollen zusammen in seiner Werkstatt die Planschlittenführung nacharbeiten. Lars hat sich vor ein paar Monaten eine sehr feine Maho MH600M zugelegt. Gegen 9:15 Uhr komme ich bei ihm an und bewundere erstmal seine sehr gut ausgestattete Garagenwerkstatt. Hier lacht das Herz eines jeden Zerspaners. Nach dem wir einen Schlachtplan geschmiedet haben beginnen wir mit der Nacharbeit der Schwalbenschwanzführungen des Bettschlittenunterteils. D.h. eigentlich vermessen wir erst einmal die Genauigkeit bzw. Ungenauigkeit des Bauteils. Das dauert deutlich länger als wir zunächst angenommen haben, da wir in dem Zuge feststellen, daß der Spindelkopf der Maschine nicht gut ausgerichtet ist und die Maschine anscheinend Lose in der Z-Achse hat. Nach dem diese Fehler behoben sind schlichten wir die Führungsflächen nach. Nach der Mittagspause, es gab lecker Hühnerfrikasse, geht es weiter mit dem Oberteil der Führung. Hier haben wir die Situation, daß wir das Bauteil auf der Maschine verschieben müssen, da die X-Achse nicht genug Verfahrweg hat. Das Verschieben gelingt und aber soweit ganz gut. Deutlich mehr Kopfzerbrechen bereitet uns die Berechnung des Keilwinkels der gegenüberliegenden Fläche der Schwalbenschwanzführung. Hier hatte ich mir zwar im Vorfeld Gedanken gemacht, lag aber mit meinem Berechnungen falsch. Nach diversen Messungen und Recherchen in Internet haben wir zwar einen Plan aber die Zeit ist schon weit vorrangeschritten. Da ich noch 2 Stunden Fahrzeit vor mir habe und unsere Köpfe überarbeitet sind, vertagen wir die Angelegenheit. Zum Abschluss des doch anstrengenden Tages gibt es noch Vanilleeis mit frischen Erdbeeren - lecker. Teil 2 der Nacharbeit folgt.

21.07.2024 Spannfutter+ Querschlitten Part 2

Und weiter geht's mit der Colchester. Den Futterflansch für die Planscheibe habe ich mittlerweile bei mir in der Firma gebohrt und gefräst. Zum Glück kann ich solche Arbeiten auch in der Zukunft von zu Hause aus erledigen, aber dazu folgt später ein Eintrag, bzw. ein neues Unterkapitel. Voller Spannung montiere ich ihn zu Hause. Die M10x1 Gewinde der neuen Spannbolzen muss ich seltsamerweise noch mal nachschneiden. Danach passt aber alles perfekt und der Flansch sitzt schön stramm auf dem Kurzkegel. Den Planlauf der Spannfläche müßte ich eigentlich noch messen und ggf. die Anlagefläche nachdrehen, aber daß kann ich eh erst machen, wenn die Maschine fertig ist. Rein optisch sieht es aber schon mal recht gut aus.

Weiter geht es am Freitag mit der Nacharbeit des Quer und Oberschlittens. Gegen 7:00 Uhr sitze ich im Auto um noch einmal die 124km nach Bleckede zu fahren. Es ist perfektes Wetter und die Strecke führt ca. zur Hälfte durchs wunderschöne Schlewig-Holstein, über die Elbe und dann nach Niedersachsen. Lars war schon fleissig und hat das Oberteil des schon wieder nach der geraden Fläche der Führung ausgerichtet. Diese hatten wir zwar schon beim letzten mal gefräst aber noch mit nicht geklemmter Z-Achse. Hier hatten wir festgestellt, daß die Maschine evtl. Lose ich der Führung hat. Das Verschieben des Teils geht nun auch besser von der Hand, da wie passendere Parallelstücke gefunden haben. Danach drehen wir das Teil und richten die Keilfläche auf den richtigen Winkel ein. Dies machen wir über die einstellbare Drehachse der Maschine. Auf 350mm Länge muss der Tisch 9mm "schief" stehen, damit der Winkel der Fläche exakt wird. Als nächstes wir mit eingelegter Keilleiste gemessen. Das klingt hier auch einfacher als es in der Realität ist. Die Leiste ist ein wenig krumm und muss zum Messen mit kräftigen Metallklammern in Position gehalten werden. Zum Messen der Parallelität erweist sich der Innen-Aussentaster als sehr geeignet. Als nächstes richten wir das Unterteil des Oberschlittens ein. Während ich den Maschinentisch wieder gerade ausrichte, fertig Lars auf der Drehmaschine einen Absteckzapfen für den Maschinentisch an. So läßt sich das Teil später einfacher im richtigen Keilwinkel ausrichten. Nach dem Fräsen der ersten Fläche gibt es allerdings erstmal ein leckeres Mittagsessen. Vielen Dank nochmal an Lars Mutter für die Beköstigung. Nach der Pause, gehts weiter mit der schrägen Fläche der Führung. Die verminderte "Denkleistung" nach der Mahlzeit bereitet uns zunächst etwas Probleme. Nach einer keinen Korrektur des Winkels um 0,15mm wird die Fläche aber perfekt parallel. Jetzt fräsen wir noch eine Ausrichtfläche an den Oberschlitten. Dieser ist mir wichtig um später den Schlitten auf einfache Weise parallel zum Bettschlitten auszurichten. Zu guter Letzt, richten wir den Maschinenschraubstock wieder ein um das Oberteil des Oberschlittens nachzufräsen Hier ist der Verschleiß zum Glück nicht allzu groß, so das die Nacharbeit mit 2 Schnitten erledigt ist. Als Abschluss fräsen wir die Auflagefläche der Führung auch noch nach, da wir hier eine kleine Abweichung von 0,04mm festgestellt hatten. Bei der Probemontage zeigt sich allerdings, daß sich die vormals "passende" Keilleiste nun deutlich zu weit "durchschieben lasst. Das war mich schon im Vorfeld bewusst. Ich habe auch schon eine Idee, wie ich eine neue Keilleiste anfertigen kann...... Vor der Heimreise gibt es wieder lecker Vanilleeis mit frischen Erdbeeren und einen Kaffee. Bei Familie Mainka kann man es schon gut haben. Gegen 19:15 Uhr treffe ich wieder in Neumünster ein und transportiere als letzte Aktion für den Tag die Teile der Maschine in den Keller. In den nächsten Tagen kann es dann endlich weiter gegen mit der Montage des Bettschlittes und auch des Wegmesssystems.

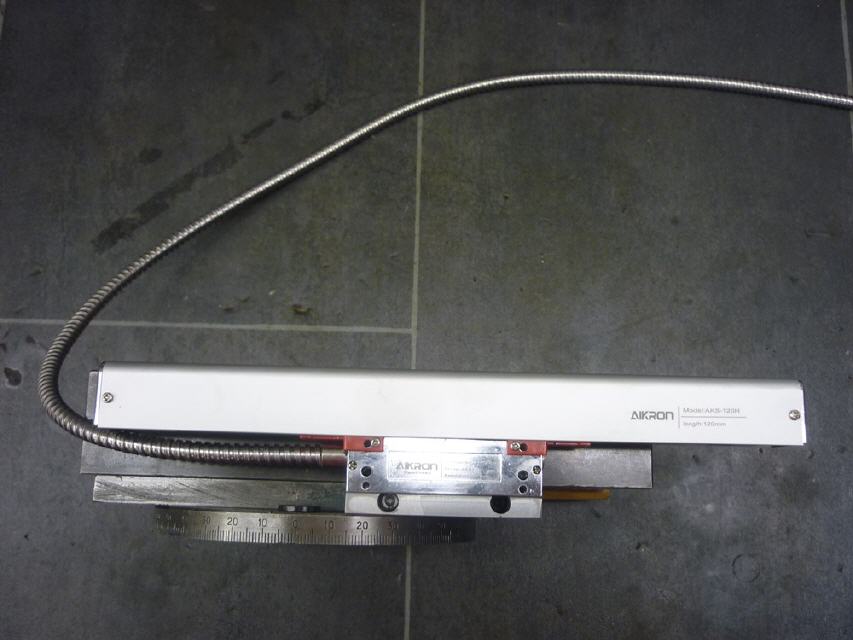

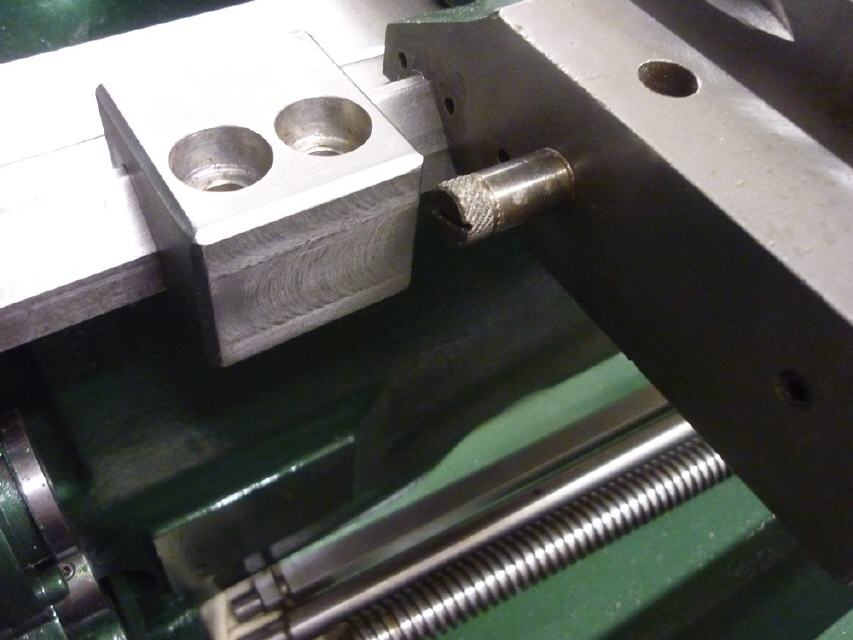

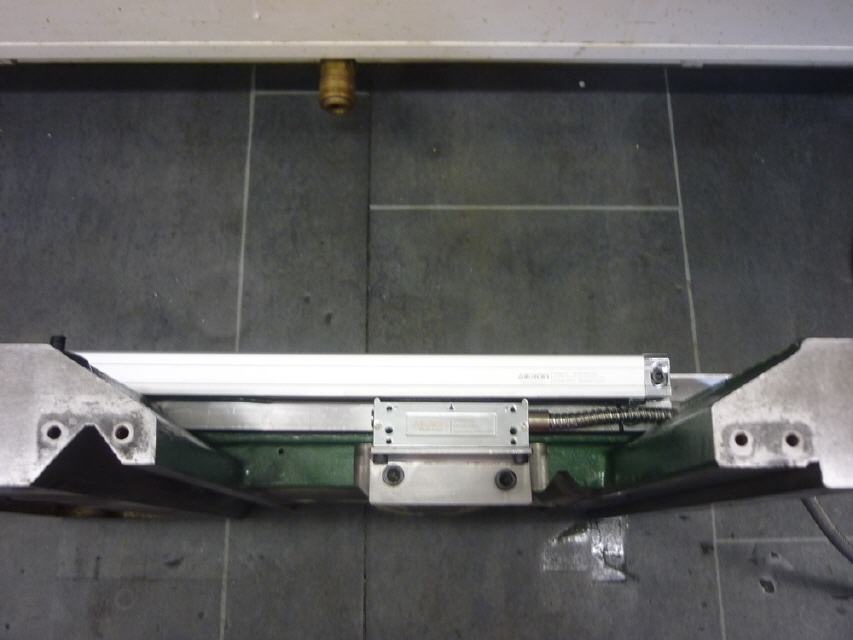

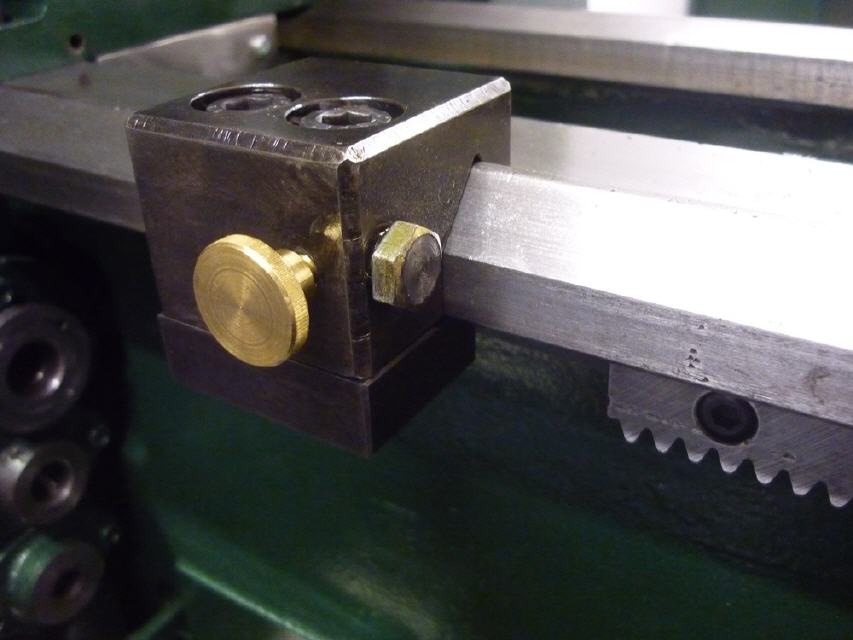

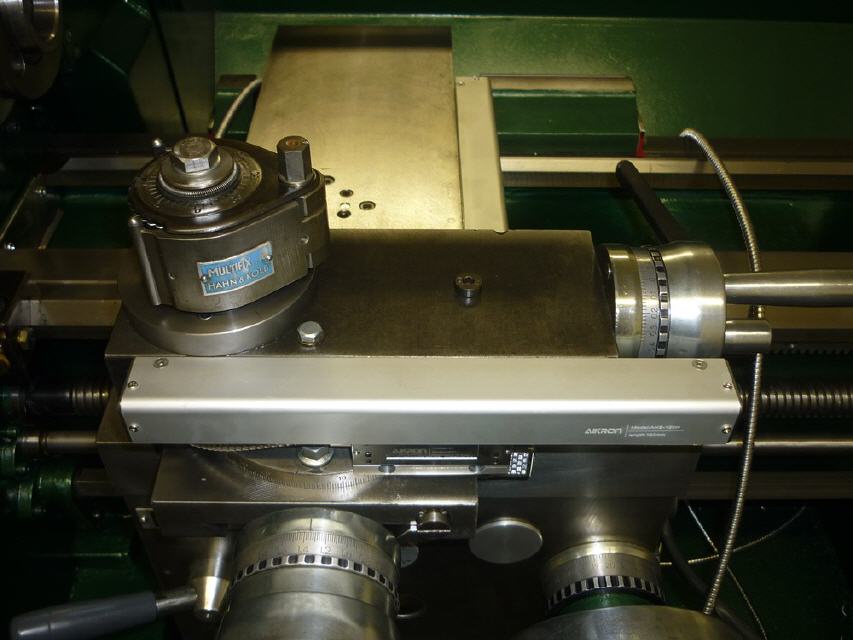

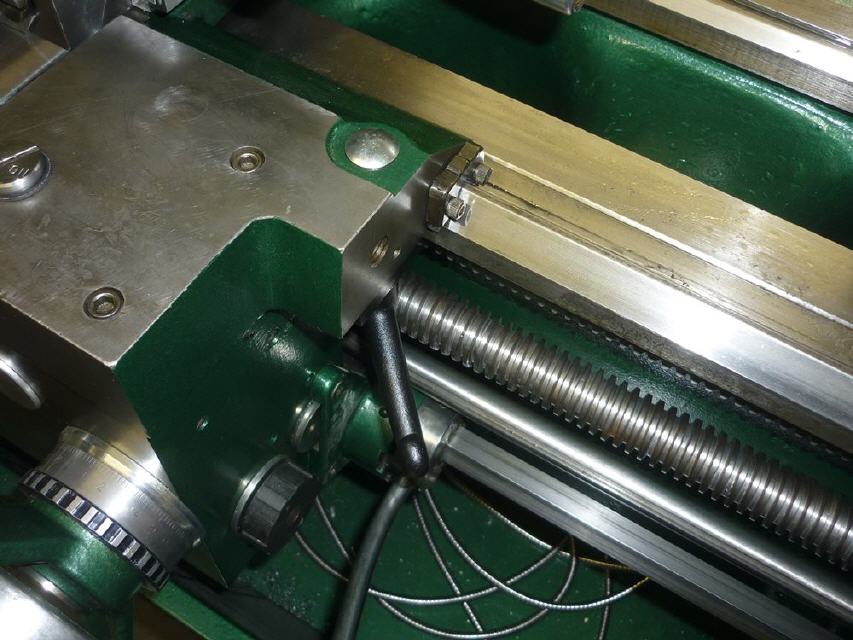

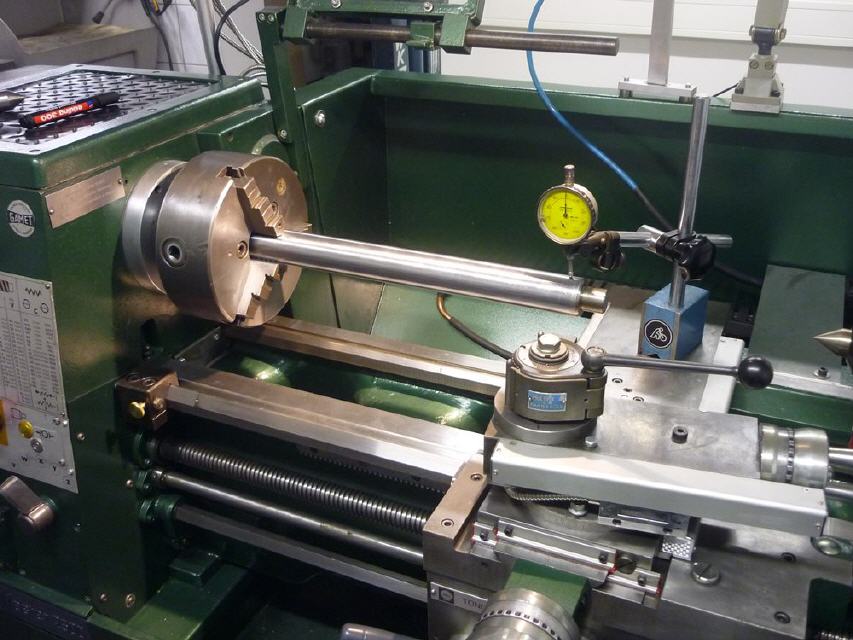

05.08.2024 Wegmesssystem Part 1

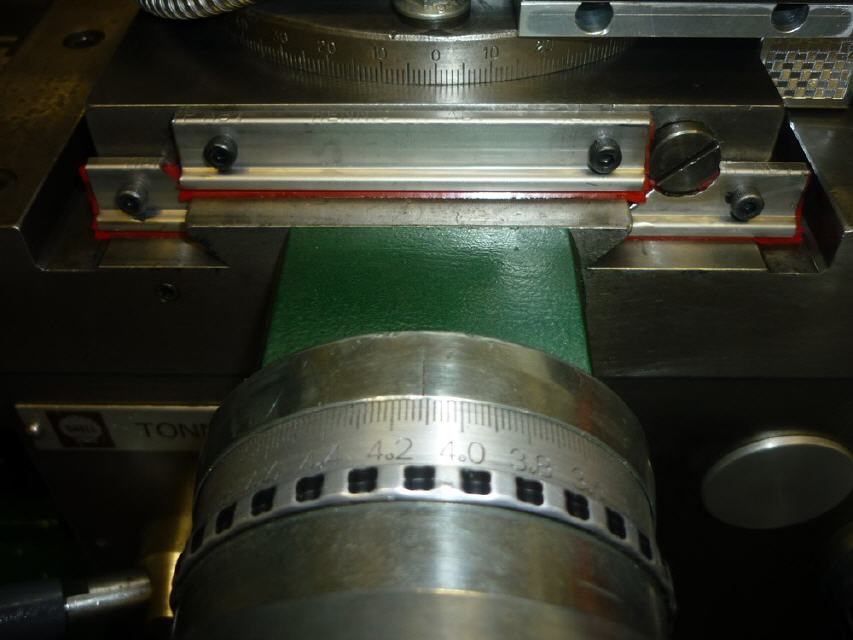

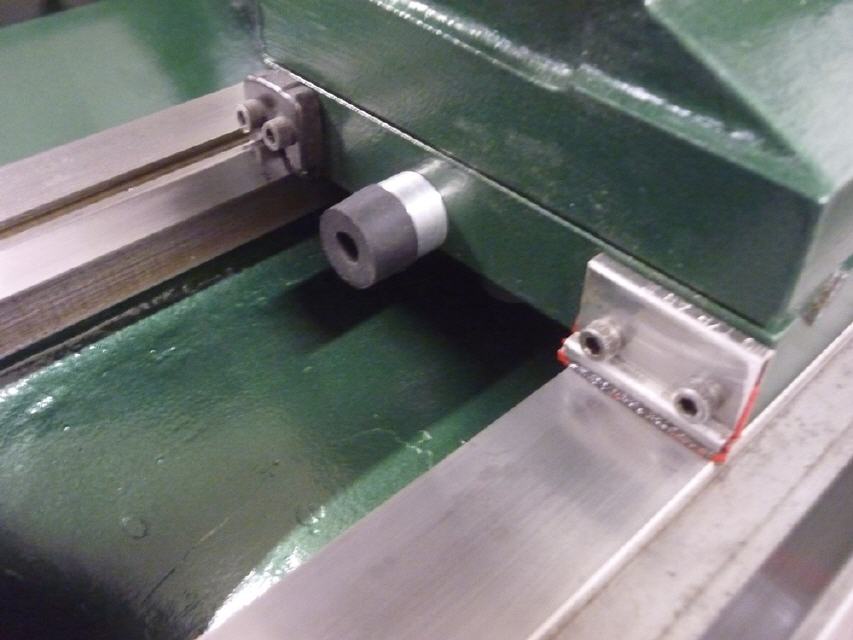

Nach dem nun die mechanische Überarbeitung abgeschlossen ist, habe ich mich in den letzten Tagen dabei gemacht das 3 Achsen Wegmesssystem (DRO) zu verbauen. Gekauft hatte ich das System schon vor längerer Zeit bei der Firma MonoTek. Die Anzeigeeinheit hatte ich ja schon vor einiger Zeit angebracht. Nun geht es an Montage der Glasmassstäbe. Beginnen tue ich mit dem Längsschlitten. Wenn man so was noch nicht allzu oft gemacht hat, tut man sich natürlich am Angang etwas schwer. Zum Glück hat die Maschine auf der Rückseite des Bettes eine bearbeitete Fläche. Hier sind auch schon diverse Bohrungen für werkseitiges Zubehöhr und sicher auch von Anzeigen die beim früheren Verkäufen wieder demontiert wurden. Leider passt keine der Bohrungen, so daß ich neue herstellen muss. Nach verschiedenen Überlegungen habe ich die Bohrungen endlich angezeichnet und gekörnt. Mittel Akkuschrauber werden 2 x M5 für den Glasmasstab und 2 x M4 für die Abdeckung gebohrt und der Massstab mittels Messuhrhalter am povisorisch aufgelegten Bettschlitten ausgerichtet. Als nächstes benötige ich eine Verbindungsplatte und 2 Distanzbuchsen. Die beigefügten Universalhalter kann ich nicht so recht verwenden. Ich säge eine Platte auf 4mm Aluminiumblech aus und bohre Löcher für 2 x M6 am Betttschlitten und 2 x M5 am Lesekopf. Am Bettschlitten kann ich 2 Gewindebohrungen verwenden. Allerdings muss ich mit zu Übertragen der leicht willkürlich gebohrten Gewindebohrungen erstmal eine Pappschablone anfertigen. Entgültig montieren kann ich die Platte aber noch nicht, da ich als nächstes die Massstäbe an Querschlitten und Oberschltten anbohren möchte. Der Bettschltten kommt wieder zurück auf die Werkbank und wird erstmal provisorisch zusammengebaut um den realen Verfahrweg festzulegen. Für den Querschlitten benötige ich einen massgeschneiderte Halteleiste. Die beigefügte Leiste ist zwar gut gemacht, aber nicht brauchbar, da an der Seite meines Querschlittens 2 prismenartige Nuten zum Klemmen eines hinteren Drehmeisselhalters vorhanden ist. Hier kann ich keine Bohrungen einbringen, da ich ins Leere bohren würde. Also kaufe ich ein Stück Aluminium Flachmaterial in 10x40x350 und "melde" mich bei meinem Kollegen Sebastian zum Fräsen der Leistenkontur und einer Fläche am Bettschlitten an. Der Bericht dazu folgt nach getaner Arbeit im Laufe dieser Woche. Da ich hier wegen besagter fehlender Leiste nicht weiter kann, beschäftige ich mich mit dem Oberschlitten. Auch dieser muss erstmal provisorisch zusammengebaut werden. Hier kann ich die begefügte Montageleiste verwenden, muss allerdings eine zusätzliche Senkbohrung einbringen, da ich sonst in die Tasche für die Schlittenklemmung bohren würde. Ausserdem muss ich am Lesekopf den Kabelausgang von rechts nach links verlegen. Wie das geht, ist sogar in der wirklich guten Anleitung beschrieben. Leider mit einem Fehler, aber noch ein wenig probieren bekomme ich es hin. Nach dem der Glasmassstab montiert und ausgerichtet ist benötige ich einen Halter für die Lesekopf. Diesen fertige ich aus 10mm Alublech an. Dazu missbrauche ich mal wieder meine Drehmaschine als Fräsmaschine. Bei Alu geht das noch ganz gut. Als Ersatz für fehlende 3 Achse benutze ich bei Fräsen einer Schulterfläche die Höhenverstellung des Multifixhalters ;-). Ich erwähnte ja bereits, daß ich mich schon sehr auf meine Fräsmaschine freue. Leider kann ich auch dem Oberschlitten noch nicht endgültig zusammenbauen, da ich hier noch eine neue Keilleiste fräsen möchte. Zu letzt fertige ich noch ein Winkelblech als Kabelführung an und körne schon mal die Bohrungen dafür am Querschlitten an.

12.08.2024 Wegmesssystem Part 2